锅炉作为能源供给核心设备,广泛应用于化工、电力、供暖等领域,其运行稳定性、温控精度与安全防护直接影响生产效率与人员安全。传统锅炉控制系统存在布线复杂、信号干扰严重、数据采集滞后、扩展灵活不足等痛点,制约了智能化升级进程。本文以某大型化工企业燃煤锅炉的智能化改造项目为案例,介绍 MR30分布式IO系统如何适配锅炉燃烧控制、水位调节、安全监控等核心工艺,通过分布式部署、高速数据传输、强抗干扰设计,实现锅炉运行的精准管控与效能提升,为锅炉行业智能化转型提供可复制的实践方案。

核心工艺介绍

锅炉运行是一个多参数协同、高要求安全的复杂流程,核心工艺围绕 “燃料燃烧 - 热量交换 - 参数调控 - 安全防护” 展开,关键环节包括:

燃烧控制工艺:通过调节给煤量、鼓风量、引风量的配比,确保燃料充分燃烧,同时控制炉膛温度稳定在设定范围。需实时采集炉膛温度、烟气氧含量、炉膛压力等参数,动态调整执行机构(给煤机、鼓风机、引风机变频器),避免出现不完全燃烧或超温超压风险。

水位与汽压控制工艺:锅炉汽包水位需维持在正常区间(通常 ±50mm),过高易导致蒸汽带水,过低可能引发干烧爆管;蒸汽压力需稳定在额定值(如 3.82MPa),保障后续用汽设备正常运行。该工艺需实时采集汽包水位、蒸汽压力信号,控制给水泵转速、调节阀开度,实现闭环调节。

安全监控工艺:作为高风险设备,锅炉需具备完善的安全防护机制,核心监控参数包括:炉膛熄火信号、烟气一氧化碳浓度、锅炉管壁温度、安全阀状态等。一旦参数超标,需立即触发联锁保护(如切断燃料供给、启动紧急泄压装置),避免安全事故。

环保排放控制工艺:需实时监测烟气中二氧化硫、氮氧化物、颗粒物等污染物浓度,通过调节脱硫脱硝设备运行参数(如脱硫剂喷射量、脱硝还原剂配比),确保排放指标符合国家环保标准。传统控制系统采用集中式 IO 方案,所有传感器、执行器信号需通过长距离线缆汇总至中控室,不仅布线繁琐、维护困难,还易受锅炉高温、电磁干扰影响,导致信号失真、控制滞后,难以满足高精度、高安全的运行需求。

应用方式

针对该企业锅炉车间的工艺痛点与需求,MR30分布式IO系统具体应用方式如下:

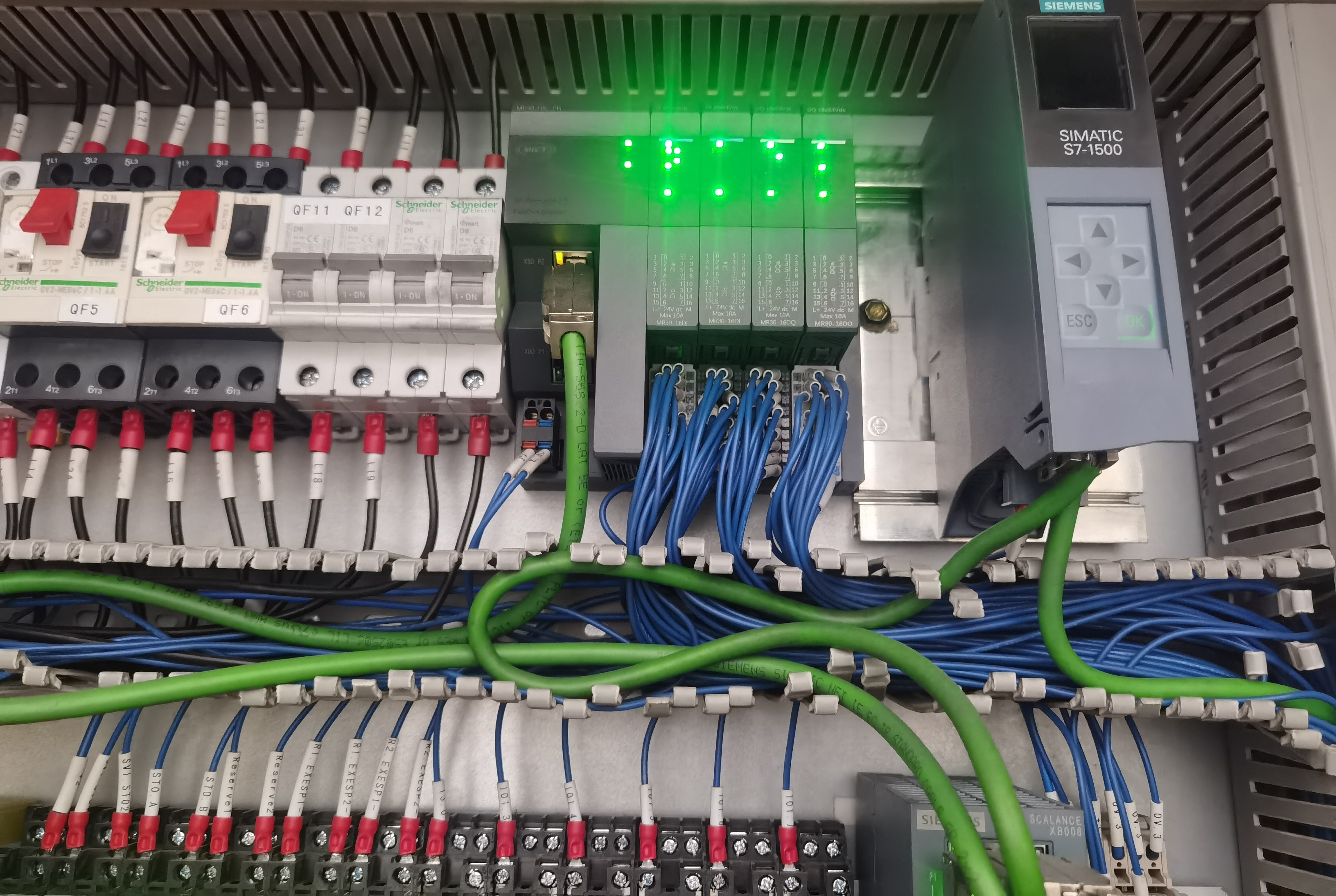

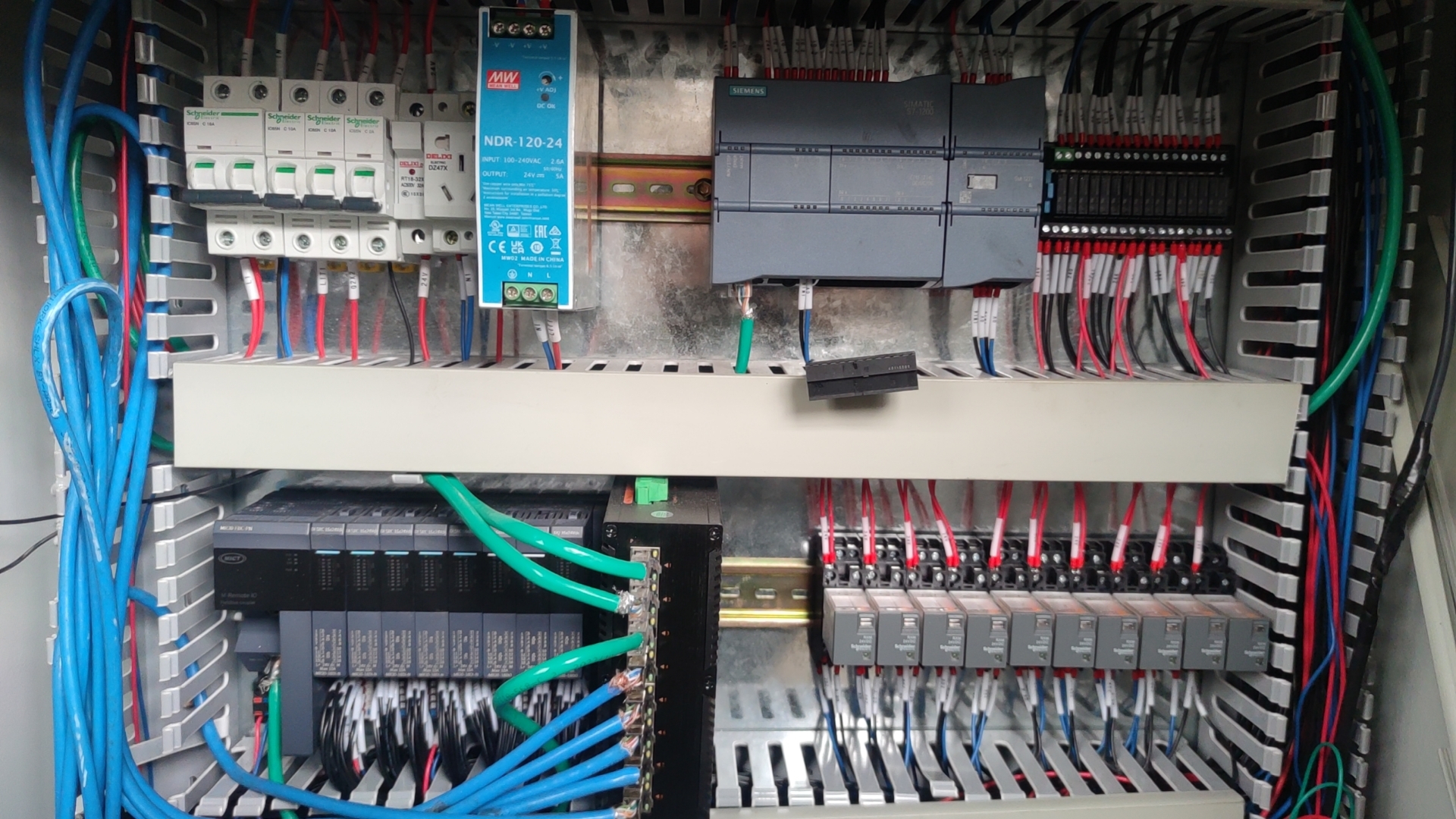

摒弃传统集中式 IO 柜,围绕 4 台锅炉划分 4 个独立控制区域,通过 Profinet 总线与中控室 PLC(西门子 S7-1500)实现通信;每个主站下扩展 6-8 个 mr30 从站,就近部署在燃烧系统、汽包区域、脱硫脱硝设备、安全监控点等关键位置,直接接入现场传感器与执行器,实现信号 “就近采集、就近处理”。

根据锅炉不同工艺的信号需求,针对性配置MR30模块,确保精准采集与可靠控制:

燃烧控制区域:配置模拟量输入模块(采集炉膛温度、烟气氧含量等 4-20mA 信号,精度 ±0.1% FS)、数字量输入模块(采集炉膛熄火、风机运行状态等开关量信号)、脉冲输出模块(控制给煤机变频器、引风机转速),实现燃烧参数的实时采集与动态调节;

水位汽压控制区域:部署高精度模拟量采集模块(采集汽包水位、蒸汽压力,支持 ±0.05% FS 精度)、模拟量输出模块(控制给水泵变频器、调节阀开度),通过 1ms 级数据传输,保障闭环调节的快速响应;

安全监控区域:配置数字量输入模块(采集安全阀状态、熄火检测信号)、高速计数器模块(监测风机转速),并联动 PLC 实现联锁保护逻辑 —— 当炉膛熄火信号触发时,mr30 从站可在 200ms 内将信号上传至主站,触发燃料供给切断指令;

环保排放区域:接入烟气在线监测设备的模拟量信号(SO₂、NOₓ浓度),通过 mr30 的 Modbus TCP 协议兼容性,实现与环保监测平台的数据互通,确保排放指标实时可查。

应用成效

MR30分布式IO系统在该企业锅炉项目中的成功应用,充分证明了其在高温、高干扰、高安全要求场景下的适配性与可靠性。通过分布式部署、高精度采集、高速通信、灵活扩展的核心优势,不仅解决了传统锅炉控制系统的布线复杂、控制滞后、维护困难等痛点,更实现了安全、效率、环保的三重跃升,为锅炉行业智能化转型提供了切实可行的解决方案。

未来,随着工业物联网与人工智能技术的融合,MR30分布式IO还可进一步拓展边缘计算功能,实现锅炉运行参数的预测性分析与自适应调节,助力锅炉行业从 “被动监控” 向 “主动预警”“智能优化” 转型,为能源高效利用与安全生产注入更强动力。

返回

返回

全国服务热线

全国服务热线