在工业自动化控制系统中,远程IO模块与PLC(可编程逻辑控制器)都是不可或缺的核心组件,二者常常协同工作,共同支撑起生产线、动力机房、智能园区等场景的稳定运行。

事实上,远程IO模块与PLC虽同属工业控制领域,却有着截然不同的功能定位、工作逻辑和应用场景——PLC是整个控制系统的“大脑”,主导逻辑运算与决策指令;远程IO模块则是“神经末梢”,专注于信号采集与指令执行,二者各司其职、相辅相成。

要分清两者的区别,首先要明确各自的核心定位,这是理解所有差异的基础。

PLC,全称可编程逻辑控制器,本质上是一台专门为工业环境设计的“专用计算机”,核心由CPU、存储器、输入输出接口、通信接口等组件构成,具备强大的逻辑运算、数据处理和指令执行能力。它的核心价值的是通过预先编写的程序(如梯形图、功能块图),对采集到的各类信号进行分析、判断,进而发出控制指令,实现对工业设备的自动化控制,是整个控制系统的核心决策单元,相当于工业场景中的“大脑”,掌控着整个系统的运行逻辑与节奏。

远程IO模块,全称远程输入输出模块,是一种用于扩展PLC或其他主控设备IO点数的辅助设备,核心功能是实现现场信号的采集与传输,以及主控指令的执行。它本身不具备独立的逻辑运算和决策能力,必须依赖PLC、DCS等主控设备才能正常工作,相当于“信号枢纽”——一端连接现场的传感器、执行器(如压力传感器、液位传感器、阀门、电机),采集开关量、模拟量信号;另一端通过工业总线(如Profinet、Modbus RTU/TCP)与PLC通信,将采集到的信号传输给PLC,同时接收PLC下发的控制指令,驱动现场设备动作。

简单来说,PLC负责“思考决策”,远程IO模块负责“上传下达”,二者的核心定位不同,决定了它们在控制系统中的角色与作用有着本质区别。

除了核心定位,远程IO模块与PLC在功能、工作原理、编程配置、应用场景等方面也存在显著差异,我们通过5个核心维度,逐一拆解,让区别更直观、更易懂。

维度一:核心功能不同

PLC的核心功能是“决策与控制”,功能全面且强大,涵盖逻辑控制、时序控制、过程控制、运动控制、数据处理、通信联网等多个方面。它不仅能采集信号,还能对信号进行复杂的运算、分析,根据预设逻辑做出决策,控制整个系统的运行。例如,在自动化生产线中,PLC可以实现多台设备的联动控制,根据前一道工序的完成信号,自动启动下一道工序;可以对温度、压力、流量等模拟量进行精准调节,确保生产参数符合标准;还能存储生产数据、统计设备运行时长,实现故障报警与排查,甚至可以与触摸屏、MES系统、物联网平台对接,实现远程监控与数据互通,是工业自动化系统的“全能型大脑”。

远程IO模块的核心功能是“信号采集与传输”,功能相对单一,仅专注于IO信号的扩展与传递,不具备独立的逻辑运算能力。它的主要作用有两个:一是扩展PLC的IO点数,当PLC自带的IO接口不足以连接所有现场设备时,通过远程IO模块增加输入输出通道,无需更换更高配置的PLC,降低项目成本;二是实现分布式信号采集与控制,当现场设备分散、布线距离较远时,远程IO模块可就近部署,缩短现场设备与IO模块的布线长度,减少信号损耗与电磁干扰,同时降低布线成本与施工难度。

维度二:工作原理不同

PLC的工作原理是“自主运算、主动控制”,遵循“输入采样—程序执行—输出刷新”的循环流程,整个过程自主完成,无需依赖其他设备。远程IO模块的工作原理是“被动执行、信号中转”,本身不具备自主运算能力,所有动作都依赖PLC的指令。它的工作过程分为两步:第一步,采集现场信号,远程IO模块通过自身的输入通道,连接现场的传感器、开关等设备,采集开关量(如设备运行/停止、故障信号)、模拟量(如压力、液位、温度信号),并将这些信号转换为标准的数字信号;第二步,信号传输与指令执行,远程IO模块通过工业总线与PLC建立通信,将采集到的数字信号传输给PLC,同时接收PLC下发的控制指令,将指令转换为现场设备可识别的信号,通过输出通道驱动执行器(如阀门开关、电机启停)动作。整个过程中,远程IO模块仅起到“中转”作用,不参与任何逻辑运算与决策,完全服从PLC的控制。

维度三:编程配置不同

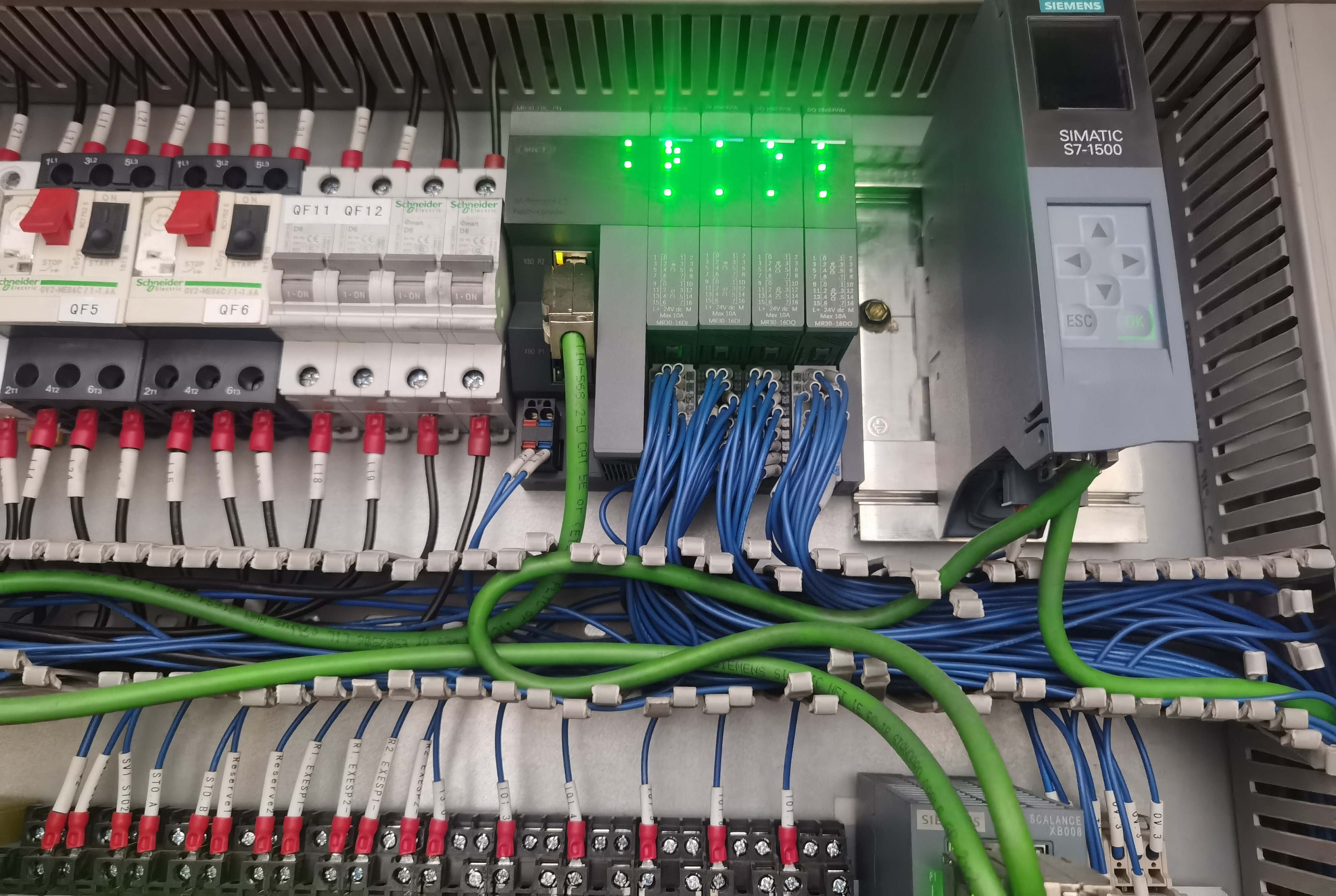

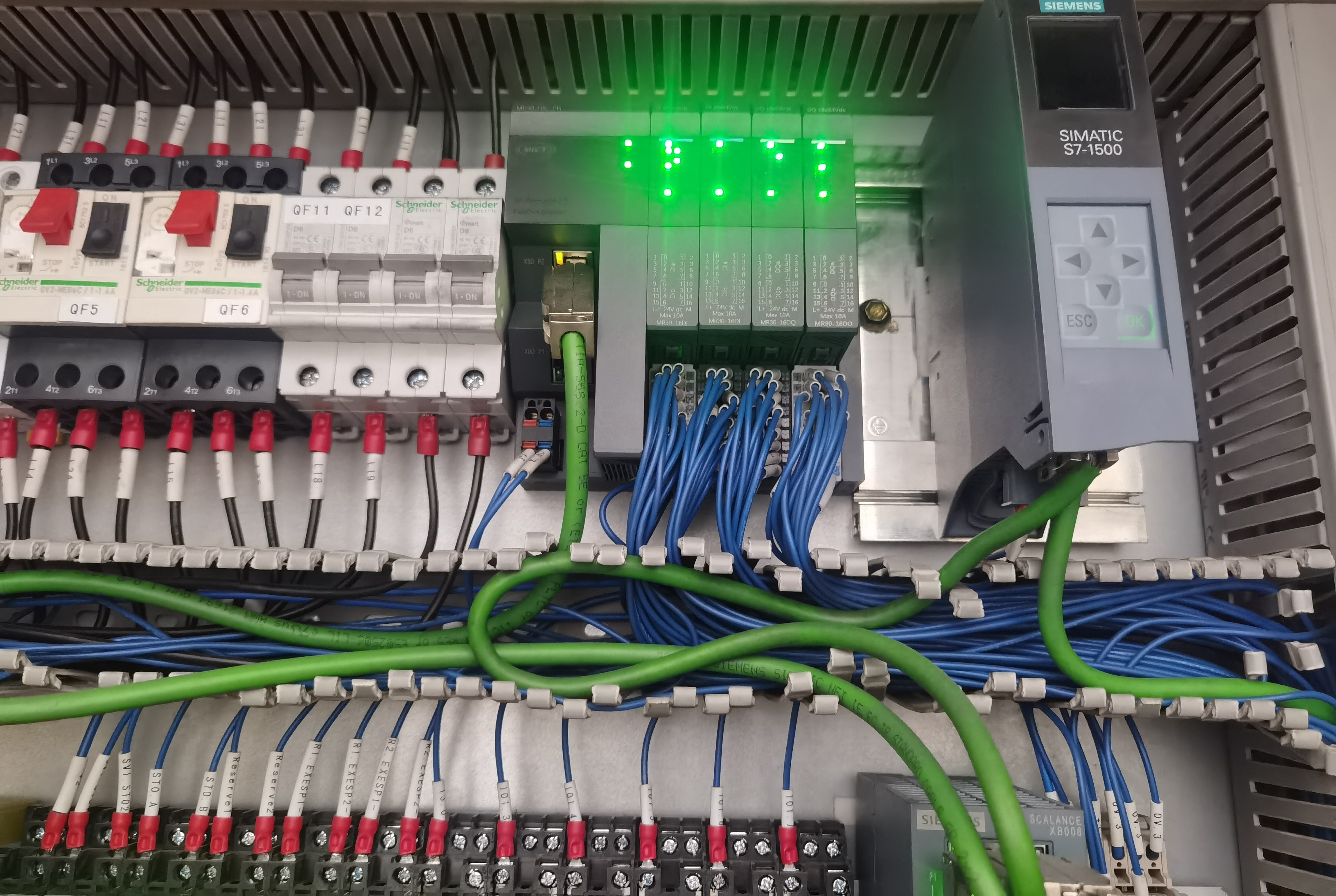

PLC作为“决策大脑”,需要通过复杂的编程来实现控制逻辑,编程难度较高,需要专业的技术人员操作。不同品牌的PLC(如西门子、施耐德、三菱),都有专属的编程软件(如西门子TIA Portal、三菱GX Works),编程人员需要根据项目需求,采用梯形图、功能块图、结构化文本等编程语言,编写控制程序,明确信号的采集、运算、判断逻辑,以及设备的控制流程。

远程IO模块无需复杂编程,仅需进行简单的参数配置即可正常工作,操作难度较低。远程IO模块的配置主要包括两个方面:一是IO通道配置,根据现场设备的类型(开关量、模拟量),配置模块的输入输出通道类型,确保能够正常采集信号、驱动设备;二是通信配置,设置模块的通信参数(如IP地址、从站地址),确保能够与PLC建立稳定的通信连接,实现信号的正常传输。

维度四:结构设计不同

PLC采用集成化设计,核心组件(CPU、存储器、IO接口、通信接口)集成在一个机壳内,部分PLC还支持扩展模块,可根据需求增加IO点数或通信接口,但整体结构相对固定,扩展性有限。PLC的设计注重稳定性与抗干扰能力,采用工业级元器件,能够适应工业现场的高温、潮湿、电磁干扰等恶劣环境,通常部署在中央控制室的控制柜内,集中管理整个控制系统的运行。

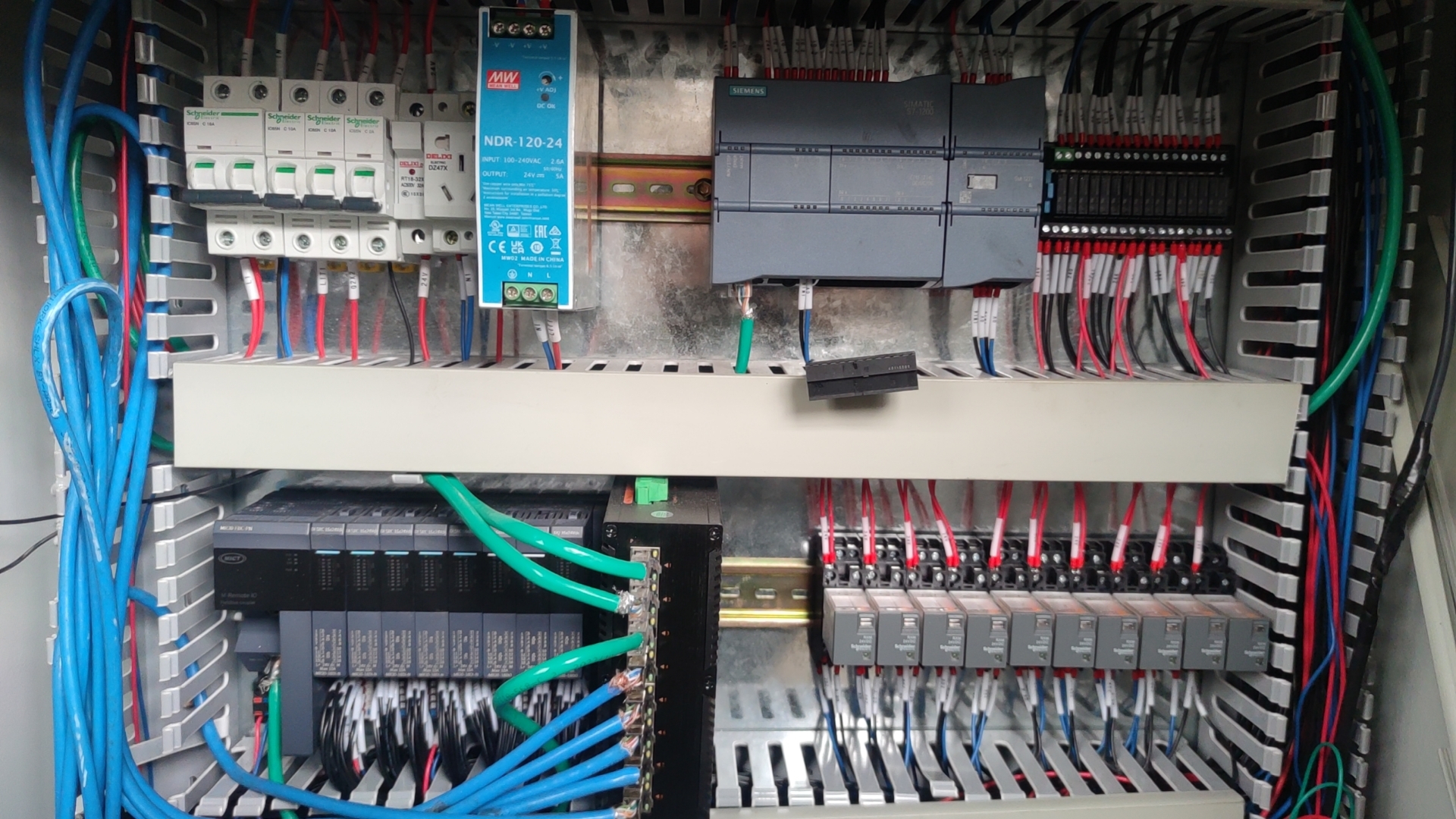

远程IO模块采用模块化、分布式设计,体积小巧,可根据现场设备的分布情况,灵活部署在设备旁,无需集中安装在控制柜内。它的核心是模块化设计,可根据现场需求,灵活配置数字量输入/输出模块、模拟量输入/输出模块,方便后期维护与扩展。例如MR30分布式IO模块,采用模块化设计,可灵活配置IO通道。

维度五:应用场景不同

PLC的应用场景主要是“集中式控制”,适合现场设备集中、控制逻辑复杂、需要多设备联动的场景,是整个控制系统的核心。远程IO模块的应用场景主要是“分布式扩展”,适合现场设备分散、布线距离较远、控制逻辑相对简单,需要扩展PLC IO点数的场景,是PLC的“辅助设备”。例如,某大型装备制造企业的动力机房,设备分散布置,通过MR30远程IO模块就近采集泵组、压缩机、阀门的信号,再通过工业总线与PLC通信,实现分布式控制,既简化了布线,又提升了系统的稳定性与信号采集精度。

综上,远程IO模块与PLC,虽然都用于工业自动化控制,但二者的核心定位、功能、工作原理、应用场景有着本质区别——PLC是控制系统的“大脑”,主导决策与控制,负责复杂逻辑运算与系统联动;远程IO模块是“神经末梢”,专注于信号采集与指令执行,负责分布式扩展与信号中转。

在实际工业自动化项目中,二者并非对立关系,而是协同共赢的关系:PLC提供核心决策能力,远程IO模块弥补PLC在分布式控制、IO扩展方面的不足,二者结合,既能实现复杂的自动化控制逻辑,又能简化现场施工、降低项目成本、提升系统稳定性与灵活性。

掌握二者的核心区别,根据项目的实际需求(设备分布、控制逻辑、成本预算),合理搭配PLC与远程IO模块,才能打造出高效、稳定、性价比高的工业自动化控制系统,助力企业实现生产自动化、智能化升级,提升生产效率、降低运维成本,在工业4.0的浪潮中抢占先机。

返回

返回

全国服务热线

全国服务热线