项目背景

某合资汽车制造商的车身焊接车间承担着年产能 30 万台的白车身焊接任务,产线包含 12 台焊接机器人、8 套自动夹具及 4 条输送线,涉及数字量信号 232 路、模拟量信号 48 路。2024 年初,该产线面临三大核心痛点:

布线混乱与成本高企:传统集中式 IO 需从中央控制室敷设电缆至各焊接工位,单条线缆长度超80 米,车间线缆总量达 1.2 万米,线槽占用空间达 0.8 立方米,年维护成本超 15 万元。

信号干扰导致质量波动:焊接电弧产生的强电磁干扰使模拟量信号传输误差达 ±5%,导致焊枪压力不稳定,车身焊接缺陷率高达 0.8%。

故障排查效率低下:单模块故障需停机排查 4-6 小时,2023 年因 IO 系统问题导致的停机损失超 80 万元。

为破解上述难题,该企业引入明达技术 MR30 分布式 IO 系统,构建分布式控制架构。

解决方案

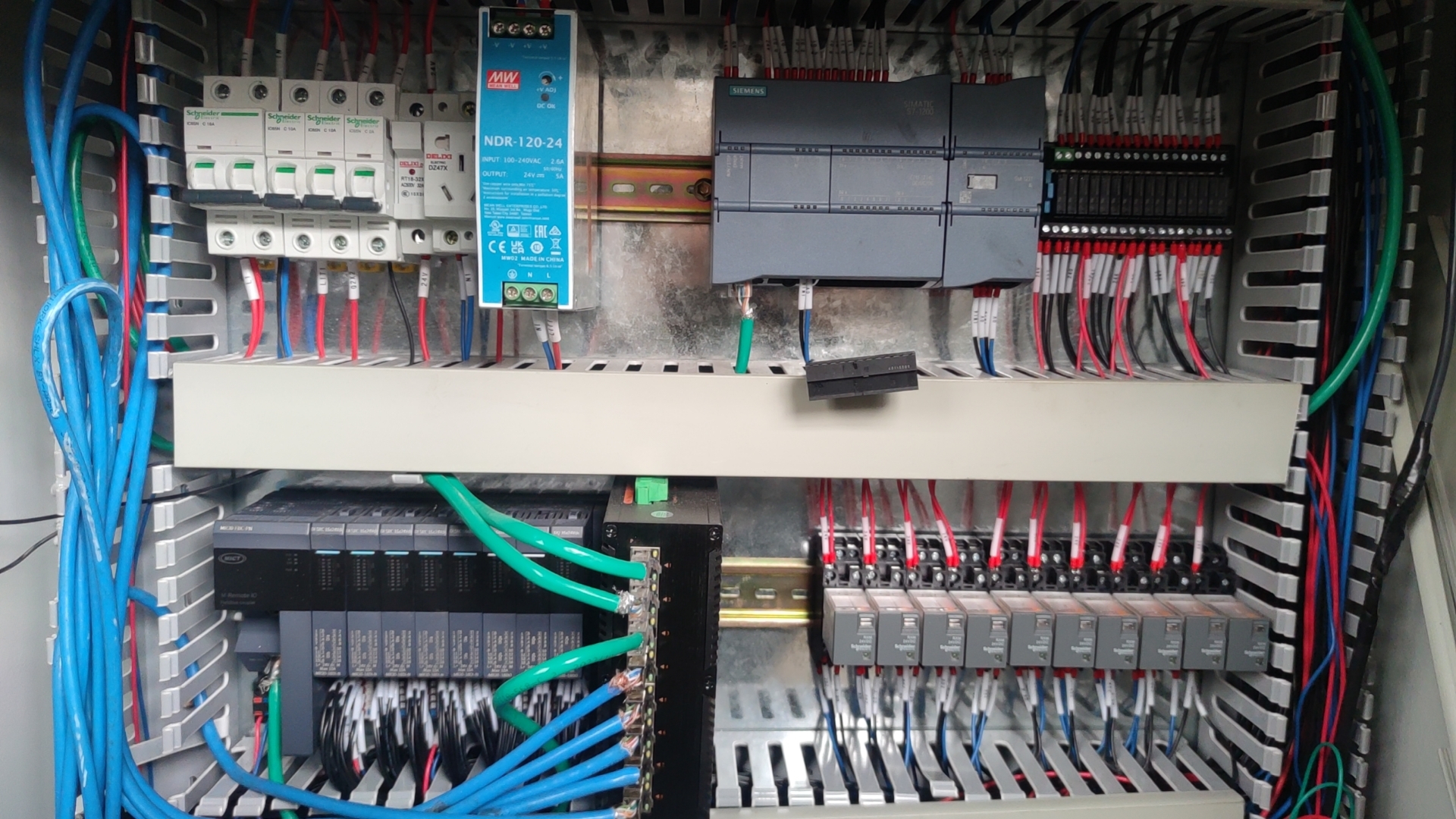

采用 “西门子 S7-1500 PLC 主站 + MR30 分布式 IO 从站” 的控制模式,基于 PROFINET 总线构建通信网络:

在 4 个焊接区域各部署 1 套 MR30-FBC-PN 总线耦合器,每个耦合器连接 8-10 个 IO 模块;配置 MR30-16DI 模块采集焊枪到位信号、夹具夹紧状态等数字量,MR30-08AI-I4W 模块采集焊接电流、电弧电压等模拟量;通过 LVDS 高速背板总线实现模块间数据传输,总线带宽达 15M,扫描周期控制在 1ms 内。

具体实现方式:

将 IO 模块就近部署于焊接机器人控制柜旁,距离设备最远不超过 5 米,通过单根 PROFINET 电缆连接至中央 PLC。例如在顶盖焊接工位,MR30 模块实时采集 6 路焊接电流(0-500A)、4 路焊枪位置信号,传输延迟控制在 0.3ms 以内。

模块采用屏蔽外壳与光电隔离技术,在 - 20℃~60℃环境下稳定运行,模拟量信号传输误差降至 ±0.1%。同时配置 MRP 冗余网络,当主通信链路中断时,0.2 秒内自动切换至备用链路。

所有 MR30 模块支持带电热插拔,更换故障模块无需停机。通过 PLC 诊断界面可实时显示模块状态,精准定位故障点至通道级,排查时间缩短至 15 分钟以内。

应用成效

节省 布线成本:线缆用量减少 62%,线槽占用空间缩减 75%,一次性节省建设成本 42 万元,年维护成本降至 3 万元

生产效率:产线故障停机时间减少 92%,生产节拍从 3.2 分钟 / 台压缩至 2.8 分钟 / 台,年产能提升 14%

质量与可靠性突破: 焊接缺陷率从 0.8% 降至 0.15%,系统连续运行 180 天无故障,MTBF(平均无故障时间)达 50000 小时以上,柔性扩展能力凸显。

返回

返回

全国服务热线

全国服务热线