某装备制造企业主要从事自动化焊割、涂装生产线的设计与制造,其中涂装生产线涉及喷砂、喷漆、热处理、废气处理等工艺。明达技术的MR30系列分布式I/O,性能稳定,易上手,方便接线,助力企业提升产品性能、保证交付质量。

本期案例使用的MR30系列分布式I/O产品:MR30-FBC-PN、MR30-16DI、MR30-16DO、MR30-08AI-I4W、MR30-08AO-I。

项目介绍

该企业涂装生产线设备主要有前处理设备、喷砂系统、喷漆设备、烘炉、热源系统、电控系统等。工艺流程分为:前处理、喷砂、喷漆、热处理、废气处理等。

前处理:采用喷淋式多工位前处理机组,利用机械冲刷加速化学反应来完成除油、磷化、水洗等工艺过程。

喷砂:采用自动喷砂装置,确保被喷工件着粉均匀、厚度一致,防止薄喷、漏喷、擦落等缺陷。

喷漆:设置油淋式喷漆室、水帘式喷漆室,对工件的表面涂装。

热处理:通过风机驱动空气循环配合加热管均匀控温,高温固化形成致密涂层,确保附着力与耐久性。

明达io应用方式

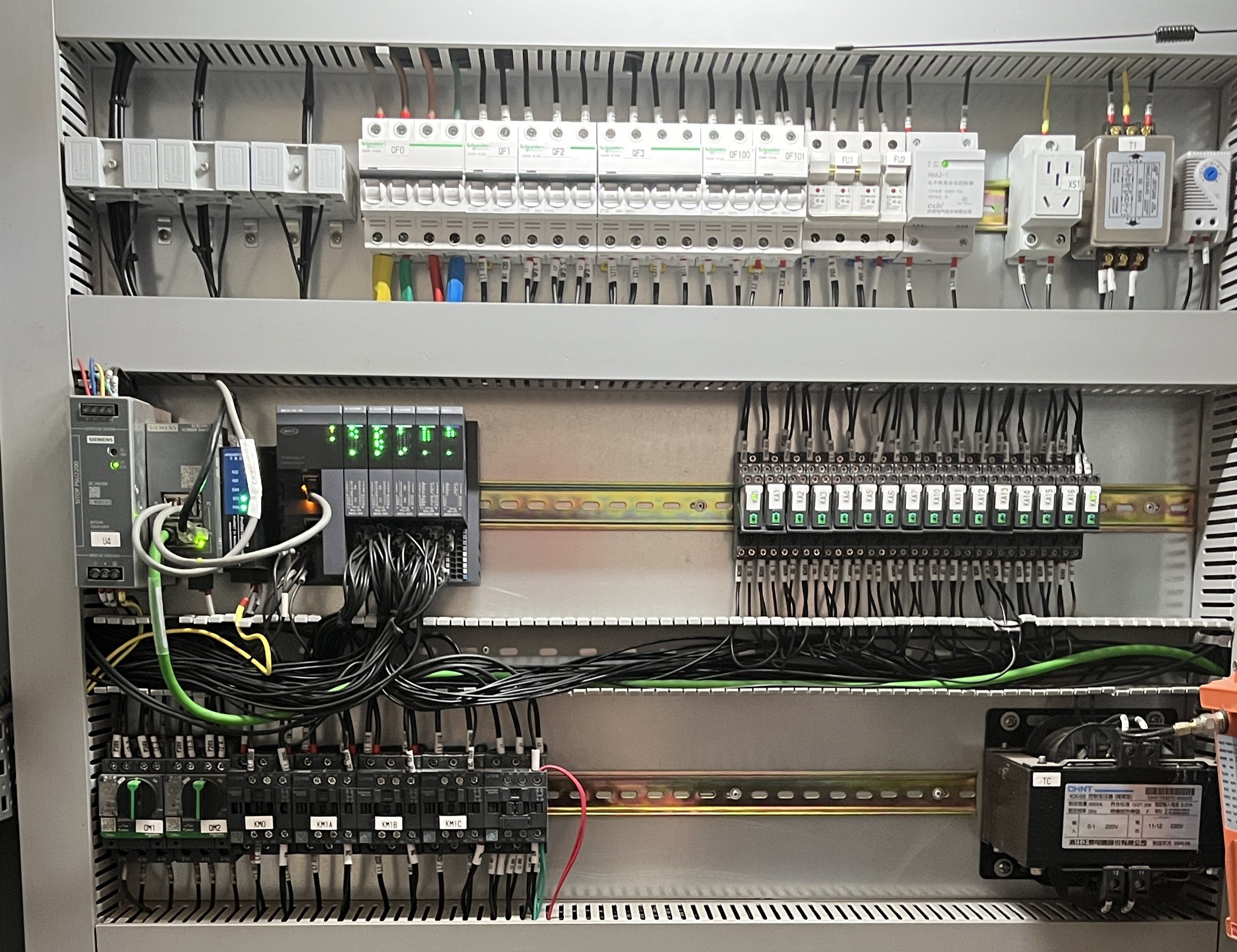

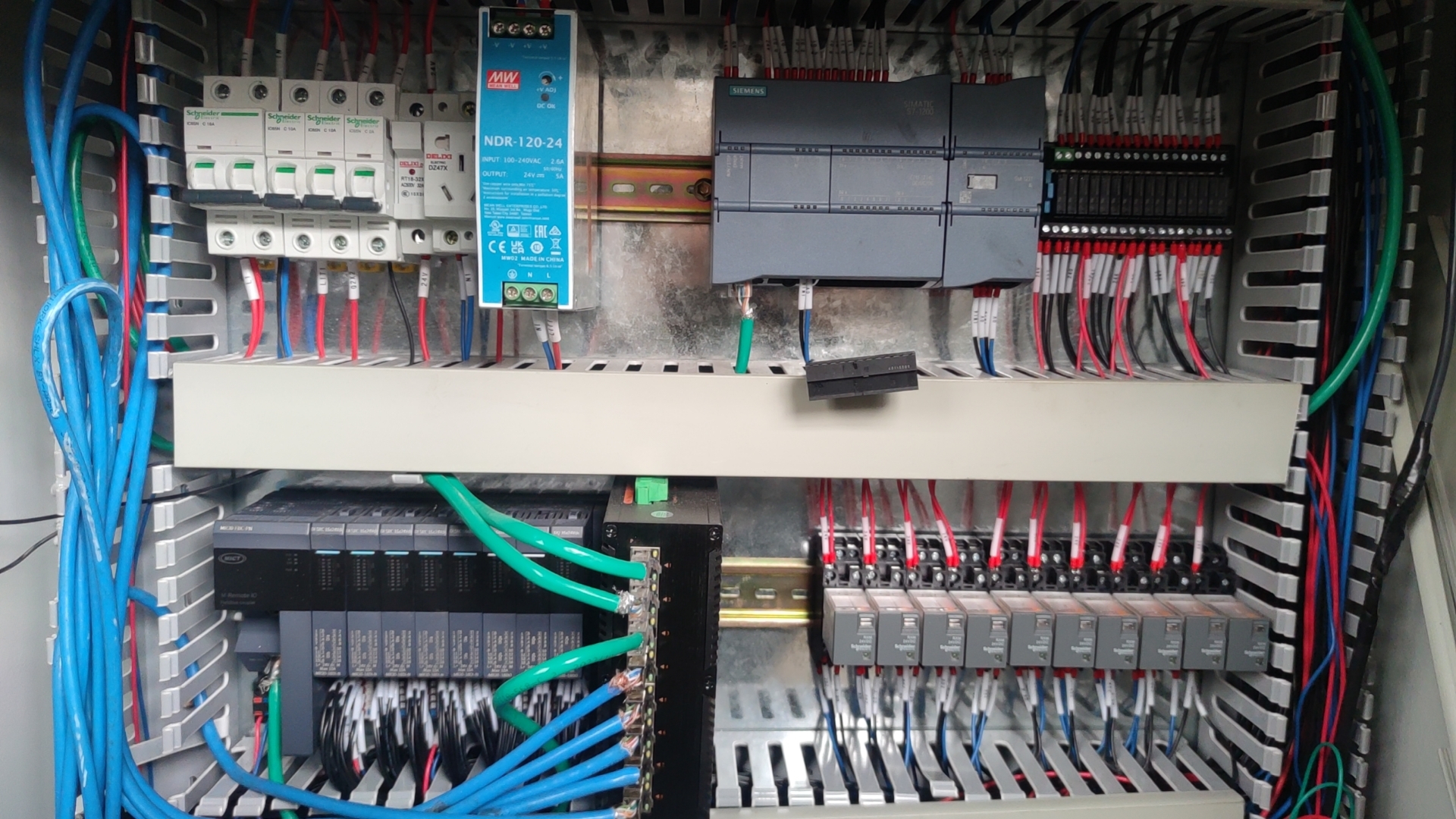

设备采用PROFINET总线协议,以西门子S7-1200系列PLC作为主站,通过明达技术MR30远程I/O模块 MR30-FBC-PN耦合器连接各I/O模块,构建高可靠通讯网络。PLC负责工艺逻辑处理与运动控制指令调度,远程I/O模块负责现场信号采集与输出执行。应用MR30分布式I/O,减少了现场大量的接线工作,综合成本大大降低;模块支持热插拔,方便及时处理问题,无需断电,减少停机时间。

开关量模块MR30-16DI、MR30-16DO采集风阀的开关信号,控制联动互锁;模拟量模块MR30-08AI-I4W、MR30-08AO-I凭借高精度与高分辨率,精准采集空气、燃烧室的温度,反方向精准控制燃烧机的温度。

应用成效

客户采用MR30系列分布式I/O产品,自控系统在提高工作效率、维护便捷性、降本方面显著提升。

MR30整体性能优异,保障信号传输稳定,数字量单个模块最高32通道;模拟量模块精度高,有效提升对设备控制的准确性;产品可减少现场大量接线工作,支持热插拔,方便现场维护;原方案采用国外品牌IO,费用较高;替换为西门子1200+MR30系列分布式I/O后,综合成本大大降低。

返回

返回

全国服务热线

全国服务热线