在工业生产领域,工业炉作为关键设备,其运行的稳定性与控制精度对产品质量和生产效率起着决定性作用。实践证明,MR30 分布式 IO 的应用显著提升了工业炉自控系统的性能,实现了更精准的温度控制、更高效的能源利用以及更稳定的设备运行,有效降低了生产成本,提高了生产效益,为工业炉智能化发展提供了有力支撑。

传统工业炉自控系统的弊端

传统工业炉自控系统多采用集中式架构。在这种架构下,现场分布着各类仪表,如温度传感器、压力传感器、流量传感器等,它们负责采集工业炉运行过程中的各种物理量信号。这些传感器将采集到的模拟信号,通过大量的电缆传输至控制室的中央控制器(如 PLC 或 DCS)。这种传统的集中式架构存在诸多局限性。

在布线方面,由于现场仪表与中央控制器之间需要大量的电缆连接,不仅布线成本高昂,而且施工难度大,布线过程中容易出现线路故障,后期维护也较为困难。随着工业炉规模的扩大和功能需求的增加,需要接入的仪表数量增多,布线的复杂性将呈指数级增长 。在扩展性上,若要对系统进行升级或增加新的控制功能,往往需要对整个系统进行大规模的改造,包括重新布线、更换中央控制器硬件或升级软件等,这不仅耗时费力,而且成本极高,严重限制了系统的灵活性和可扩展性。

工业炉工艺控制关键参数

温度是工业炉工艺控制中最为关键的参数之一。以金属热处理炉为例,不同的金属材料和热处理工艺对温度有着严格的要求。如果温度过高,可能导致金属晶粒粗大,降低金属的机械性能,如强度、韧性等;若温度过低,则无法达到预期的热处理效果。在陶瓷烧制过程中,温度的精确控制直接影响陶瓷的质地、色泽和成品率,温度波动过大容易导致陶瓷出现裂纹、变形等缺陷 。

压力也是重要的控制参数,特别是在一些有气体参与反应或需要维持特定气氛的工业炉中。例如,在化工合成反应炉中,合适的压力能够促进化学反应的进行,提高反应速率和产物收率。如果压力过高,可能会引发设备超压,存在爆炸等安全隐患;压力过低则可能导致反应无法正常进行,影响生产效率和产品质量。

流量控制同样不可或缺,包括燃料流量、助燃空气流量以及冷却介质流量等。准确控制燃料流量是维持工业炉温度稳定的关键,燃料流量过大,会使炉温过高,造成能源浪费和设备损坏;燃料流量过小,则炉温无法达到工艺要求。助燃空气流量与燃料流量的合理配比能够保证燃料充分燃烧,提高燃烧效率,减少污染物排放。

MR30 分布式 IO 应用方式

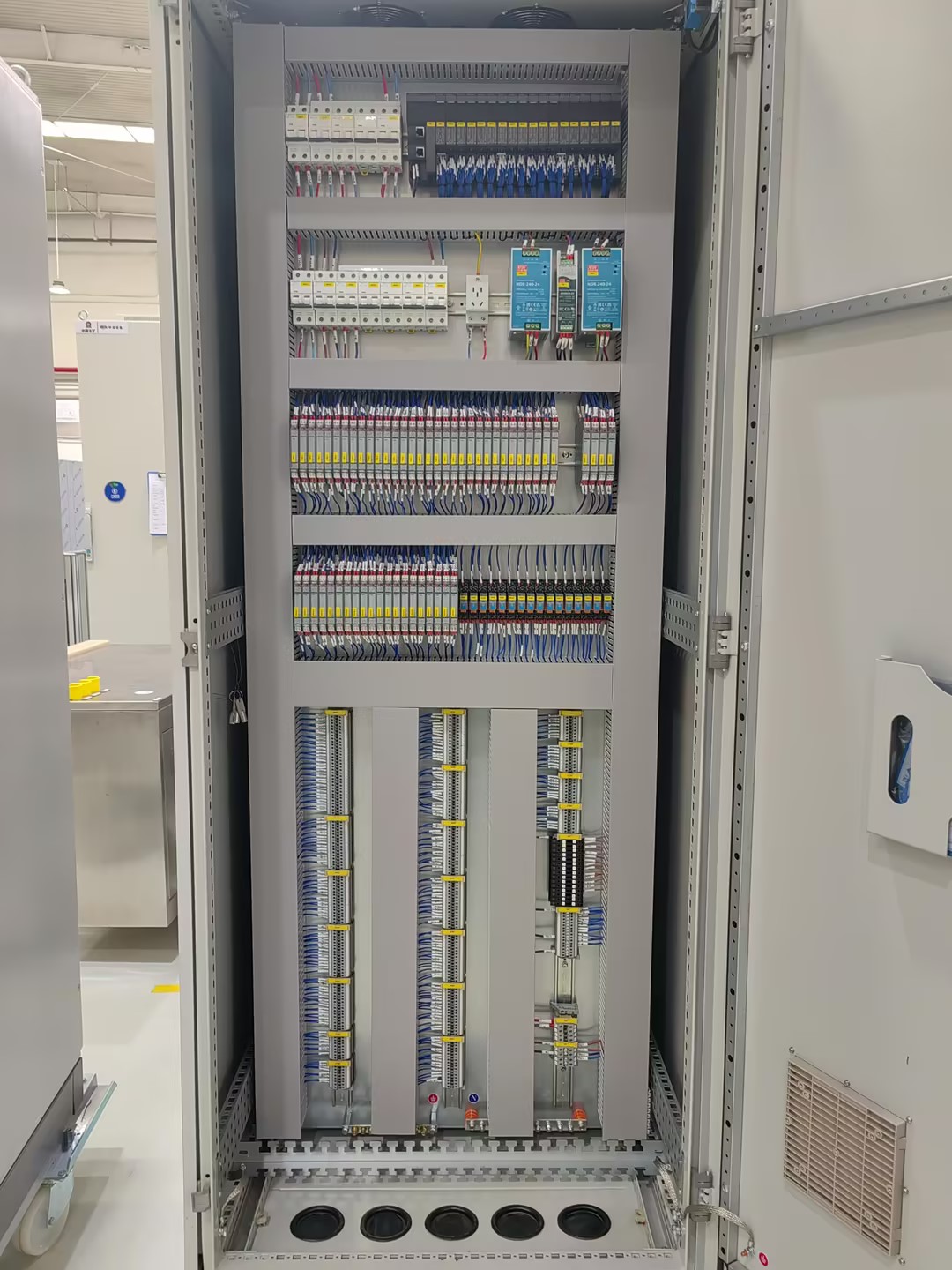

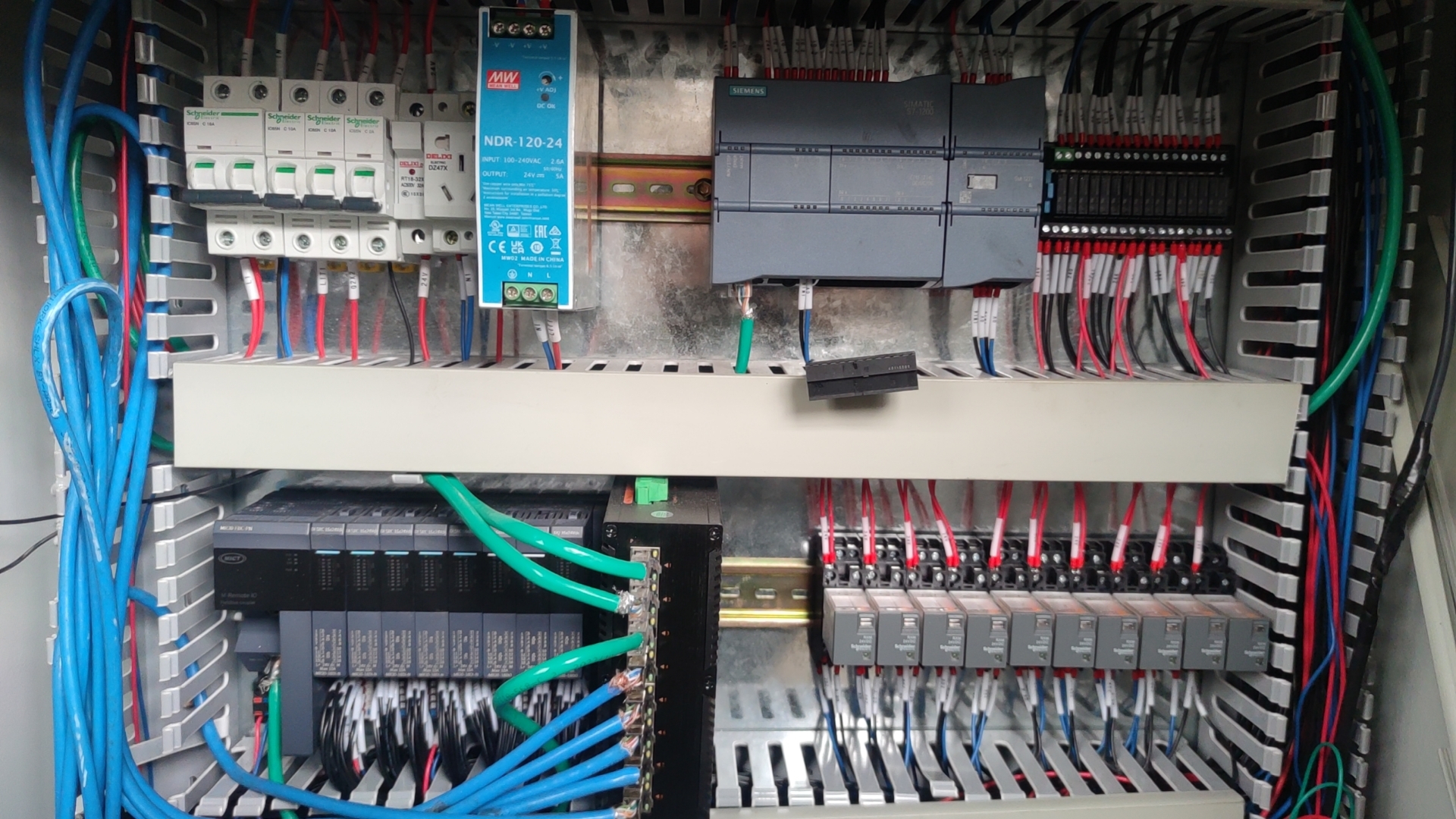

将 MR30 分布式 IO 集成到工业炉自控系统中,需要与 PLC 等核心控制设备紧密配合。在集成过程中,首先要根据工业炉的规模、控制需求以及设备布局,确定 MR30 模块的安装位置和数量。

MR30 模块与 PLC 之间通过以太网、PROFINET 或 Modbus 等通信技术进行连接。整个网络拓扑结构通常采用星型或总线型。在星型拓扑中,以中心节点(如 PLC)为核心,MR30 分布式 IO 模块作为分支节点,通过单独的链路与中心节点相连。这种结构简单、易于管理和维护,网络延迟低,适合对实时性要求较高的工业炉控制系统 。而总线型拓扑则是所有设备连接到一条总线上,布线简单、成本低,在一些对可靠性要求相对不高、设备分布较为集中的小型工业炉中应用较多 。

在工业炉现场,MR30 分布式 IO 模块负责采集各类关键参数。温度传感器、压力传感器、流量传感器等将工业炉运行过程中的物理量转换为电信号后,传输至 MR30分布式IO模块 。例如,在陶瓷烧制炉中,温度传感器实时监测炉内不同位置的温度,这些模拟温度信号被 MR30 模块的模拟量输入通道采集,并转换为数字信号进行初步处理 。

采集到的数据通过通信网络传输至 PLC。PLC 作为工业炉自控系统的核心控制器,接收来自 MR30 模块的数据后,依据预设的控制逻辑和算法对数据进行深入分析和处理 。在钢铁加热炉中,PLC 根据炉内温度、钢坯的材质和规格以及预设的加热曲线,计算出当前所需的燃料供给量和助燃空气量 。

经过分析处理后,PLC 发出相应的控制指令。这些指令通过通信网络传输回 MR30 分布式 IO 模块,再由 MR30 模块将控制信号输出给执行机构,如燃料调节阀、助燃风机变频器等,实现对工业炉运行参数的精确控制 。若 PLC 计算得出需要增加燃料供给量以提高炉温,它会向 MR30 模块发送指令,MR30 模块控制燃料调节阀开大,增加燃料进入炉膛的量,从而实现对炉温的调节。

预期成效

MR30分布式IO在工业炉自控系统中的应用,带来了全方位的显著变革,为工业炉生产的智能化升级提供了坚实支撑。

从控制精度与稳定性层面来看,其出色的数据采集与快速传输能力,使工业炉关键运行参数的控制精度大幅提升,有效保障了产品质量的稳定性 。在节能减排方面,通过精准控制燃料与助燃空气配比等措施,切实降低了能源消耗与污染物排放,契合当下绿色发展的时代要求 。在维护成本与停机时间控制上,模块化设计、热插拔功能发挥了关键作用,不仅降低了维护难度与成本,还大幅减少了非计划停机时间,提高了生产的连续性。

返回

返回

全国服务热线

全国服务热线