在制造业自动化生产升级进程中,自动上料机作为物料传输的关键设备,其运行稳定性与控制精准度直接影响整条生产线的效率。某电子元器件生产企业针对传统自动上料机引入MR30分布式IO模块进行控制系统改造。本文结合该企业生产实际,详细阐述自动上料机的生产工艺需求,深入分析MR30分布式IO的应用方式,并通过实际数据验证其应用成效。

本期案例使用的产品:MR30-32DI、MR30-32DO、MR30-16AI-I4W、MR30-TM-2CNT.

工艺概述

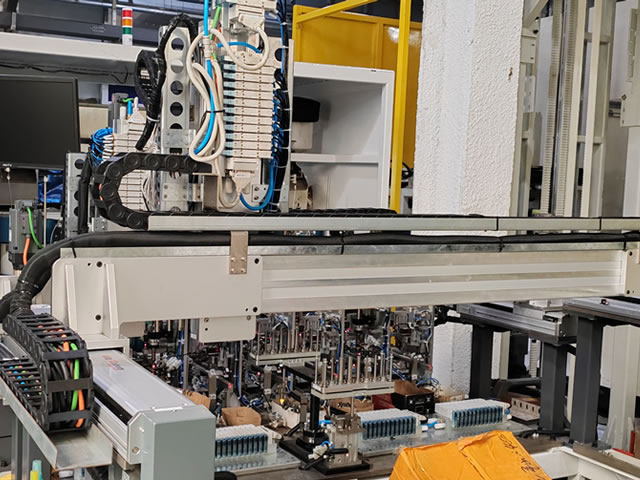

本次应用场景中的自动上料机主要服务于电子元器件的贴片生产线,负责将散装的电子元件(如电阻、电容、电感等)进行整理、定向、检测后,精准输送至贴片机的供料平台,保障贴片机持续高效运行。其核心生产工艺主要包含以下几个关键环节:

物料输送:通过振动料斗接收来自物料仓的散装电子元件,利用振动电机产生的振动能量,将物料沿螺旋轨道逐步向上输送,在此过程中实现物料的初步分散。该环节需实时监测振动料斗的物料剩余量,避免出现空料或物料堆积情况。

物料整理与定向:物料进入直线振动轨道后,通过轨道的特殊结构设计(如导向槽、分选孔)对元件进行姿态矫正,确保元件以统一的方向进入后续检测环节。此环节需精准控制直线振动轨道的振动频率,以适配不同尺寸、重量的电子元件。

物料检测:采用光电传感器与图像识别技术相结合的方式,对经过定向的电子元件进行外观检测(如是否存在破损、引脚变形)和方向检测。检测不合格的物料需通过剔除装置及时排出,合格物料则进入输送通道。该环节要求传感器信号采集及时、准确,避免不合格物料流入下一道工序。

精准供料:合格物料经输送通道到达缓冲料道,由伺服电机驱动的推送机构将物料按贴片机的需求节奏,精准推送至贴片机的供料工位。此环节需实现推送机构动作与贴片机供料信号的精准同步。

在传统控制模式下,上述环节的传感器信号采集、执行器(振动电机、伺服电机、剔除装置等)控制均通过集中式 IO 模块实现,大量的线缆需从设备各个角落汇聚至控制柜,不仅增加了布线难度,也为后续的故障排查与维护带来极大不便。

MR30分布式IO应用方式

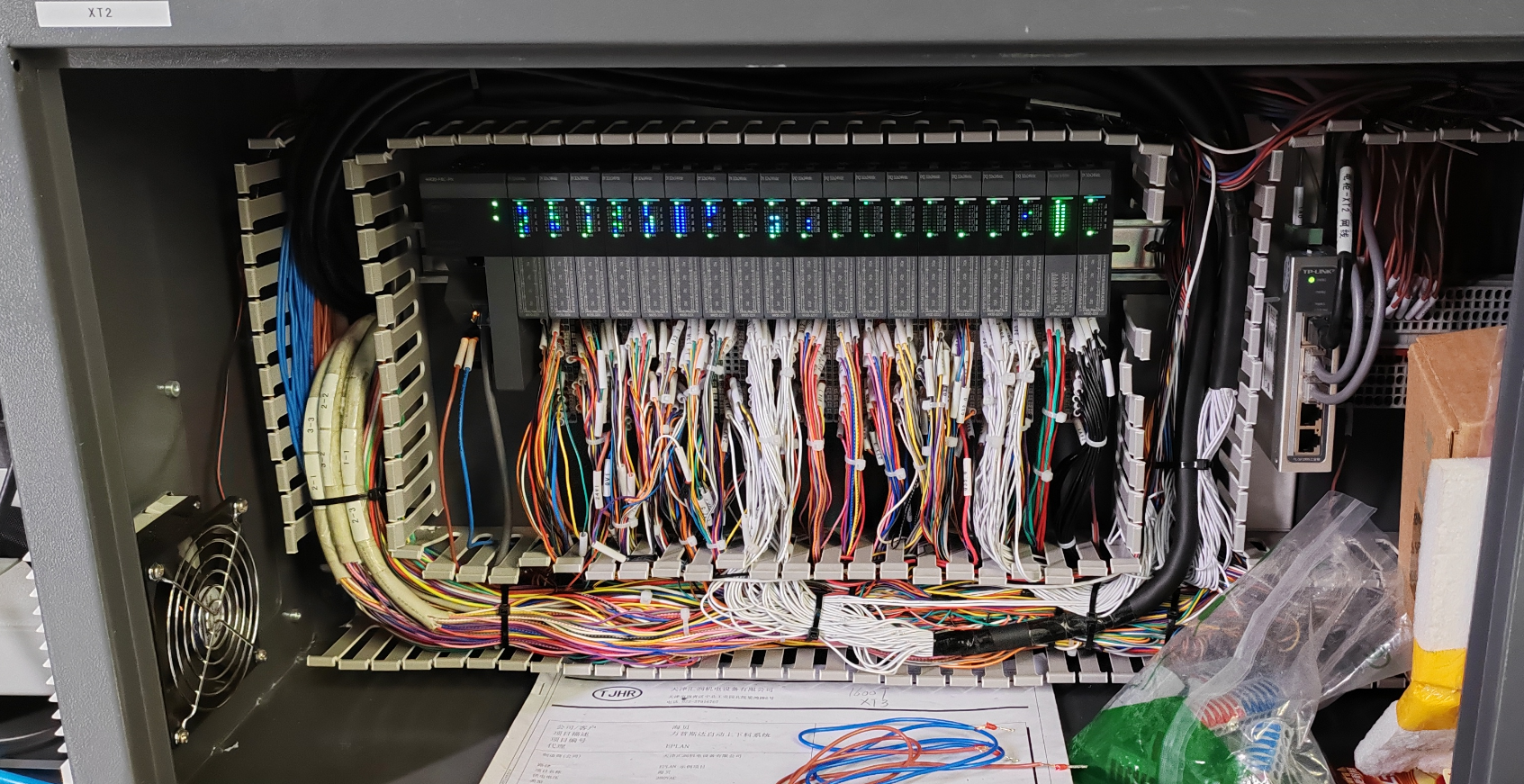

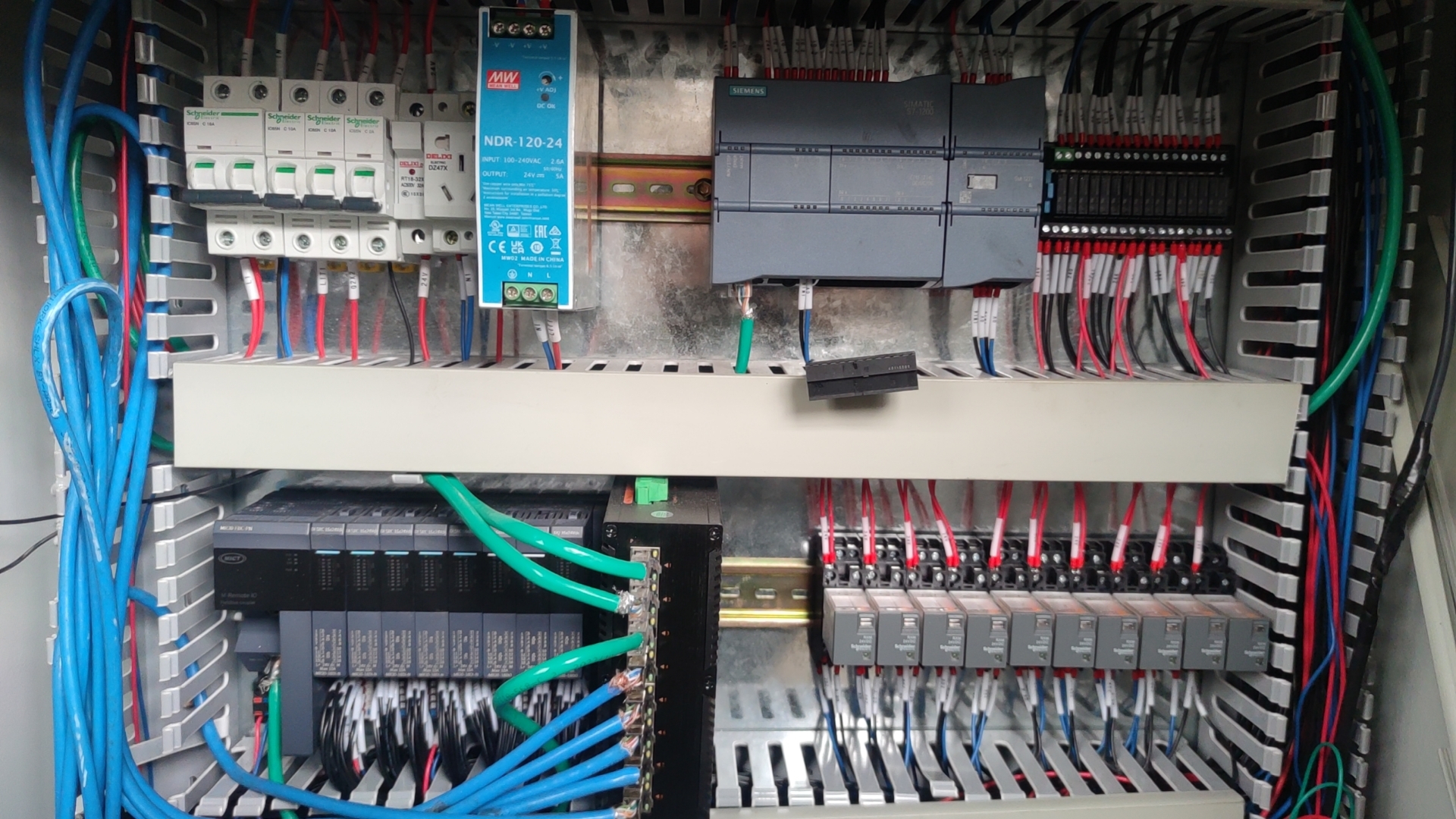

MR30分布式IO模块通过 Profinet 工业以太网与上位机 PLC进行通信连接,将采集到的传感器信号实时上传至 PLC,同时接收 PLC 下发的控制指令。

MR30分布式IO模块提供了丰富的IO通道配置选项,包含数字量输入、数字量输出、模拟量输入、模拟量输出等多种类型,且通道数量可根据实际需求灵活扩展。在本应用中,针对不同环节的需求,对各模块的 IO 通道进行了针对性配置:物料输送与整理环节以数字量信号为主,配置32路数字量输入模块(用于传感器信号采集)和32路数字量输出模块(用于电机控制);物料检测环节需处理图像识别设备输出的模拟量检测数据,配置32路数字量输入、32路数字量输出以及16路模拟量输入;精准供料环节需采集伺服电机编码器的高速脉冲信号,配置32路数字量输入、32路数字量输出以及2路高速计数输入通道。

这种灵活的通道配置能力,使得MR30分布式IO能够完美适配自动上料机各环节的信号处理需求,无需额外增加转接模块,简化了系统结构。

应用成效

MR30分布式IO在自动上料机上应用后,经过为期 3 个月的实际运行验证,相较于传统集中式 IO 控制系统,取得了显著的应用成效,主要体现在以下几个方面:

简化布线流程,降低施工成本:采用分布式部署后,各环节的信号采集与控制均通过就近的MR30模块实现,设备与模块之间的线缆长度大幅缩短,仅需通过一根以太网网线将所有模块与PLC连接。

提升系统响应速度,保障供料精度:MR30分布式IO的信号采集响应时间仅为 0.1ms,且通过工业以太网实现与 PLC 的高速数据交互,有效减少了信号传输延迟。

增强系统扩展性,适配多品种生产:随着电子元器件产品种类的增多,自动上料机需频繁调整工艺参数或增加检测、控制环节。MR30分布式IO支持即插即用扩展,新增工艺环节仅需在对应位置部署新的模块,并通过以太网接入现有系统,即可实现与 PLC 的通信对接,无需对原有控制系统进行大规模改造,满足了企业多品种、小批量的生产需求。

结语

通过在电子元器件贴片生产线自动上料机的应用实践表明,MR30分布式IO不仅降低了设备的施工与运维成本,更显著提升了供料精度与生产效率,为企业的自动化生产升级提供了有力支撑。在未来的制造业智能化转型中,该模块有望在更多自动化设备中发挥重要作用。

返回

返回

全国服务热线

全国服务热线