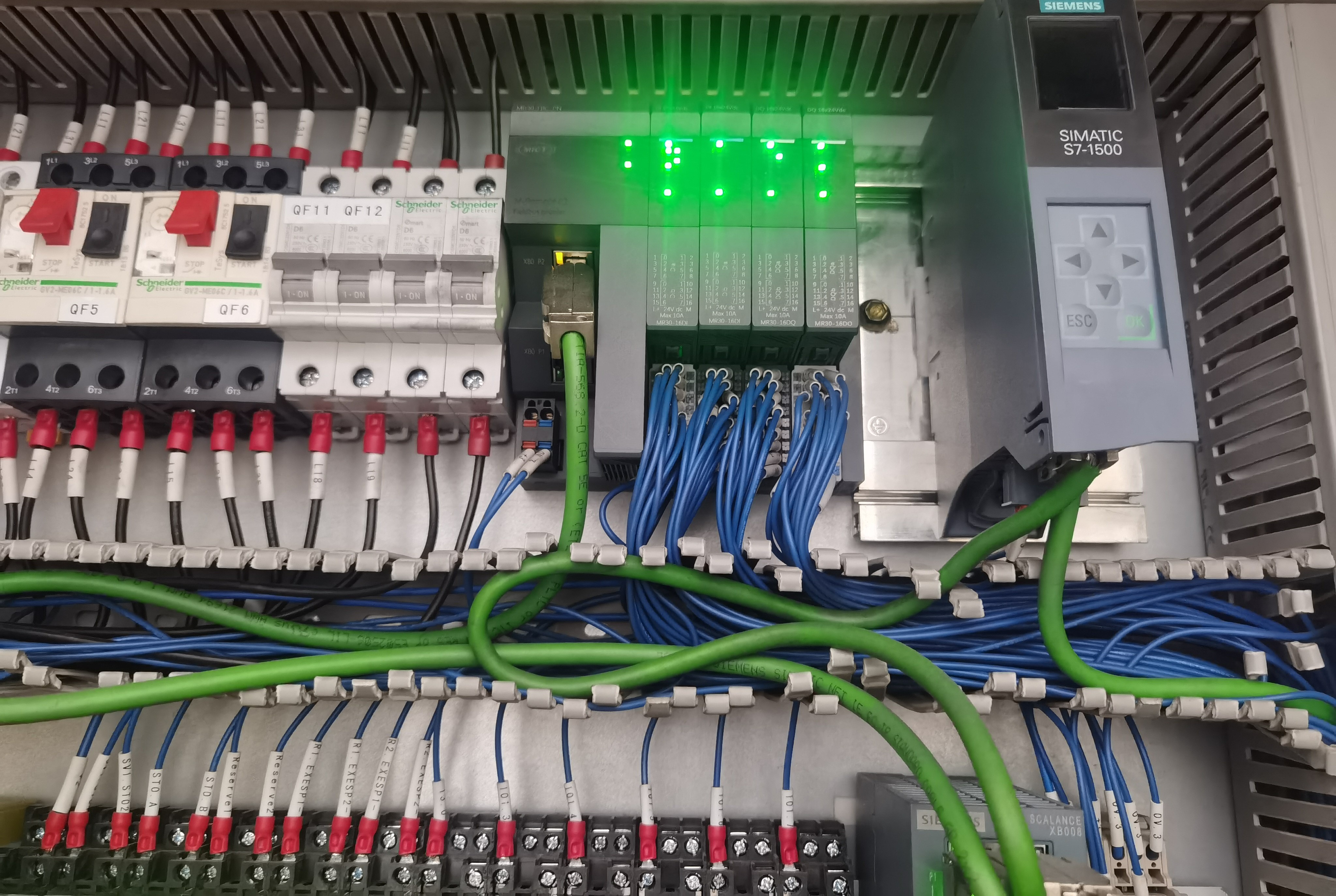

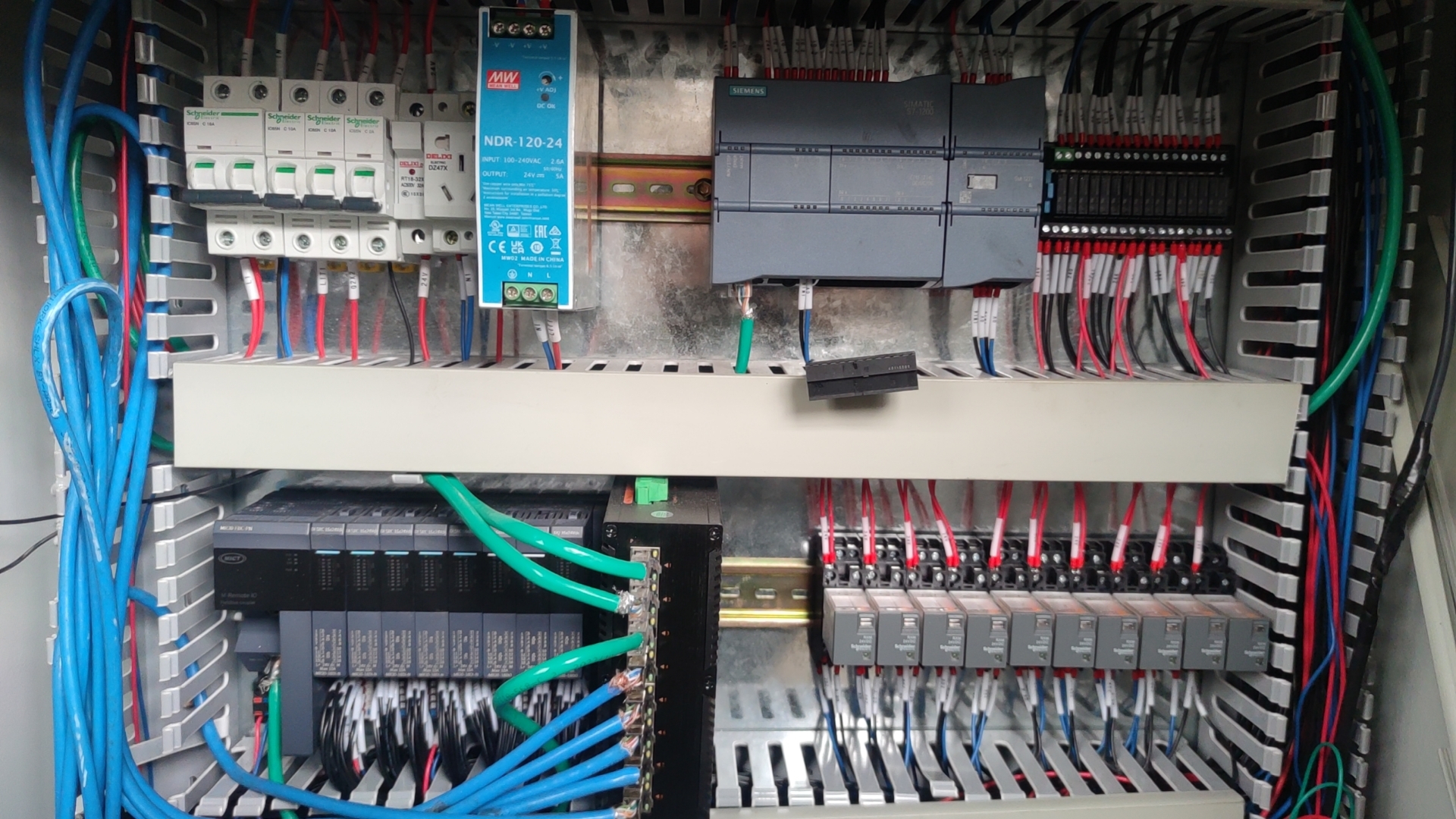

面对石膏板生产线环境恶劣、控制节点分散、故障排查难等行业痛点,某新型建材龙头企业在其新建年产3000万㎡石膏板项目中,全线采用MR30系列分布式IO系统。通过PROFINET网络将上千个I/O点无缝集成至DCS,实现了从原料配比、成型、干燥到包装的全流程精准控制。

项目挑战

本项目所涉及的全自动石膏板生产线,涵盖从原料加工到成品出厂的完整流程,各工序衔接紧密,对温度、湿度、物料配比等参数控制精度要求极高。面临的核心挑战包括:

环境恶劣:干燥段高温高湿,配料段粉尘大,传统电气柜内元件易损坏。

距离漫长:生产线超300米,集中式布线成本高,信号易衰减干扰。

维护困难:数千个控制点,故障定位全靠万用表,排查耗时费力。

柔性生产差:产品规格切换时,传统系统重新接线工作量大,耗时长。

生产工艺

原料制备与搅拌:将脱硫石膏粉(或天然石膏粉)、水泥、玻璃纤维、发泡剂等原料按预设配方通过自动上料系统输送至原料仓。原料经螺旋输送机送至称量斗,由称重传感器精准控制各原料用量后,输送至搅拌釜。同时,定量水与发泡剂经管道注入搅拌釜,原料在搅拌釜内高速搅拌形成均匀的石膏浆体,搅拌过程中需通过粘度传感器监测浆体粘度,确保符合成型要求。

初养与切割:成型后的石膏板坯体经输送带送入初养室,初养室内通过热风加热使石膏浆体快速初凝硬化,温度控制在 40-50℃,初养时间约 10-15 分钟。初养后的板坯强度达到要求后,由横向切割机切割成设定长度的板段,再经纵向切割机切割成设定宽度的石膏板半成品。切割过程中,编码器实时监测板坯输送速度,确保切割尺寸精准。

烘干:切割后的石膏板半成品由链式输送机送入烘干窑,烘干窑分为预热区、高温烘干区、降温区三个阶段。预热区温度逐步升至 60-80℃,去除板体表面水分;高温烘干区温度控制在 120-150℃,加速板体内部水分蒸发;降温区温度逐步降至室温,避免板体因温差过大产生开裂。烘干过程中,需实时监测烘干窑内各区域的温度、湿度及风速,同时通过称重传感器监测石膏板的含水率,确保含水率控制在 5-8% 的合格范围内。

检测与分拣包装:砂光后的石膏板经外观检测系统(通过摄像头识别表面缺陷)、尺寸检测传感器(检测长度、宽度、厚度偏差)及强度检测装置(检测抗折、抗压强度)进行全面检测。不合格产品被自动剔除,合格产品按规格分类分拣,通过包装机完成覆膜、打包操作,最终输送至成品仓库,而后包装、码垛。

IO应用方式

针对石膏板生产线设备分散、工序复杂的特点,MR30 分布式 IO 采用 “分区部署、集中管控、协同联动” 的应用模式,与各工序的检测设备及执行机构精准对接,具体应用方式如下:

在信号采集方面,MR30 分布式 IO 的数字量输入模块主要对接各类开关量信号:如原料仓料位接近开关、护面纸跑偏光电开关、切割机行程开关、成品分拣到位传感器等,实时反馈物料状态与设备动作位置;模拟量输入模块则重点采集关键工艺参数:通过称重传感器采集原料用量与石膏板含水率,通过温度传感器采集初养室及烘干窑各区域温度,通过湿度传感器采集烘干窑湿度,通过粘度传感器采集石膏浆体粘度,通过厚度传感器采集板厚偏差,通过压力传感器采集输送管道压力,将这些模拟信号转换为数字信号传输至主控制器,实现生产过程的实时监控。

在指令执行环节,主控制器根据采集的信号及预设工艺参数,生成控制指令并发送至 MR30 分布式 IO 的输出模块:数字量输出模块控制上料电机、搅拌电机、成型辊电机、切割机电机的启停,控制电磁阀(如原料输送电磁阀、冷却水电磁阀)的通断,以及控制报警装置与指示灯的状态;模拟量输出模块输出 4-20mA 信号,通过变频器调节输送电机、搅拌电机的转速,通过调节阀控制烘干窑的热风流量与温度,通过伺服驱动器控制砂光机砂轮的进给量,实现对生产过程的精准调节。

客户证言

“这条生产线的自控系统已经完全交给了MR30。它们像忠诚的哨兵一样坚守在粉尘、高温的最前线,把我们从‘拉网式’排查故障的苦海中解放出来。其稳定性尤其是热插拔功能,为我们实现了真正的‘零间歇’生产维护,这是传统控制方案无法想象的。”项目电气负责人李主任表示。

应用成效

通过应用MR30分布式IO,项目故障停机时间降低70%,维护效率提高50%,布线成本降低一半以上,能耗降低7%。

生产柔性增强:产品规格切换时,仅需在程序中调用不同配方,无需任何硬件改动,换型时间缩短30%。

数据透明度提升:所有工艺参数(如干燥机温升曲线)被实时记录并上传至MES系统,为质量追溯与工艺优化提供大数据支撑。

生命周期成本降低:模块化设计使后期扩容极其简便,仅需增加IO站并连接至现有环网,无需改造主站和核心网络。

返回

返回

全国服务热线

全国服务热线