新能源汽车电机作为车辆的 “心脏”,其控制精度、响应速度与运行可靠性直接决定车辆的动力性能、续航能力及安全系数。MR20一体式IO凭借高集成度设计、精准的信号处理能力及严苛的车规级可靠性,完美适配新能源汽车电机控制场景,解决了传统分散式控制方案布线复杂、信号延迟、空间占用大等痛点。通过在电机控制器与执行机构间构建高效的信号传输与控制链路,实现了电机运行参数的实时监测与精准调控,助力新能源汽车电机系统性能提升15%,故障率降低40%,为新能源汽车的安全高效运行提供了坚实的技术支撑。

客户需求

在新能源汽车电机控制领域,某头部车企的驱动电机生产线面临着多重技术挑战,具体需求如下:

高精度信号采集:需实时采集电机三相电流(精度 ±1A)、绕组温度(范围 - 40℃至 150℃,精度 ±2℃)、转速(0-15000rpm,分辨率 10rpm)、转子位置等关键参数,这些数据是电机矢量控制算法的核心输入,任何采集误差都可能导致扭矩波动、效率下降。

快速控制响应:当车辆加速、减速或路况突变时,电机控制器需在 10ms 内完成从信号采集到输出 PWM 控制指令的闭环,确保动力输出平顺,避免出现顿挫感,这对 IO 模块的指令处理速度提出极高要求。

紧凑空间安装:电机舱内空间狭小(某车型电机控制器安装空间仅 300mm×200mm×150mm),且周围分布着高压线束与散热部件,要求IO模块体积小巧。

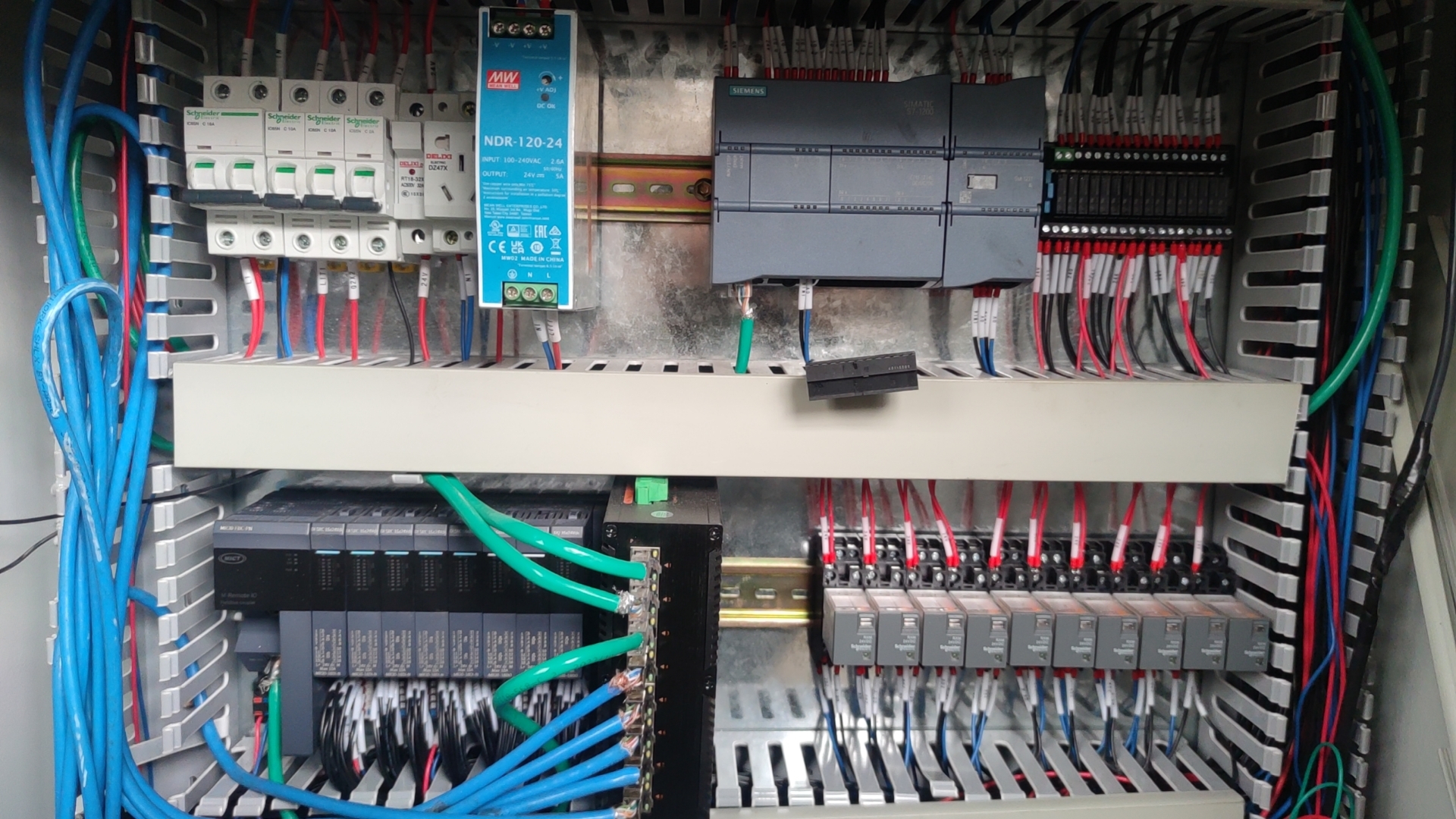

简化布线与集成:传统方案采用分散式 IO 模块,不仅占用空间,还易受电磁干扰,客户亟需一体化解决方案减少接线点,提升系统抗干扰能力。

应用选型

针对新能源汽车电机的严苛需求,MR20一体式IO凭借以下特性成为最优选型:

高集成度适配紧凑空间:MR20一体式IO模块集成于 110mm×75mm×45mm 的紧凑外壳中,较传统分散式方案节省 60% 安装空间,完美嵌入电机控制器的有限空间内。

高精度信号处理能力:模拟量输入采用24位AD 转换器,电流采集精度达 ±0.5A,满足电机矢量控制对参数精度的要求;模块指令处理周期满足车辆动态控制需求。

简化布线与系统集成:通过单根EtherCAT总线与电机控制器通讯,替代传统 30 余根离散线缆,接线点减少 80%。

应用成效

某新能源汽车厂商在其永磁同步驱动电机上应用 MR20 一体式 IO 后,取得显著成效:

控制性能提升:电机电流谐波畸变率从 3.5% 降至 1.8%,扭矩响应速度提升 20%,车辆加速顿挫感消失,百公里电耗降低 2.1kWh(约 3%);转速控制精度从 ±50rpm 提升至 ±15rpm,高速行驶时的稳定性显著改善。

系统可靠性增强:接线点减少 80%,电磁干扰导致的信号异常率下降 90%,电机控制器故障停机次数从每月5次降至0.3次;在-30℃低温启动测试中,模块连续300次启动无故障,满足极端环境使用需求。

开发与维护效率提升:一体化设计使电机控制器布线时间缩短 50%,系统集成周期从4周压缩至2周;模块支持在线诊断与参数配置,故障定位时间从平均 4 小时缩短至30分钟,降低售后维护成本。

全生命周期成本优化:较传统方案减少 25% 的元器件数量,单台电机控制器的硬件成本降低18%;因可靠性提升,预计整车生命周期内的电机相关保修成本降低 40%。

MR20一体式IO 通过 “集成化设计 + 车规级可靠性”,不仅解决了新能源汽车电机控制的空间、干扰与响应速度难题,更以功能安全合规性为车辆安全运行保驾护航,成为新能源汽车电驱动系统智能化升级的关键组件。

返回

返回

全国服务热线

全国服务热线