在汽车制造领域,生产流水线的高效、稳定运行是保障产品质量与生产效率的关键。随着工业 4.0 和智能制造理念的深入,汽车生产企业对流水线自动化控制提出了更高要求,不仅要实现设备间的精准协同作业,还需具备快速响应市场变化、灵活调整生产工艺的能力。MR30 分布式IO模块为汽车流水线带来了创新性的解决方案,成为推动汽车制造业智能化升级的重要力量。本文将介绍汽车流水线工艺,并结合案例分析MR30分布式IO模块的应用及成效。

工艺介绍

汽车制造是一个复杂且高度集成的过程,流水线涵盖了冲压、焊接、涂装、总装等多个关键环节。

冲压环节:通过大型冲压机将金属板材冲压成汽车车身的各个部件,如车门、引擎盖、车身框架等。这一过程需要精确控制冲压机的压力、速度和行程,以确保冲压出的部件尺寸精度和表面质量符合要求。

焊接环节:将冲压好的各个车身部件通过焊接工艺连接成一个完整的车身。焊接过程涉及多种焊接技术,如点焊、弧焊等,需要焊接机器人和焊接设备具备高度的精确性和稳定性,以保证焊接质量和车身结构强度。

涂装环节:对车身进行底漆、面漆等多层涂装,不仅要保证涂层的均匀性和附着力,还要实现色彩的精准调配和美观效果。涂装车间对环境的洁净度、温度和湿度等条件要求严格,以避免杂质影响涂层质量。

总装环节:将发动机、变速器、内饰、电气设备等各种零部件组装到车身上,形成一辆完整的汽车。总装过程需要高度的协同作业,确保各个零部件的安装位置准确无误,并且整车的性能和功能符合设计标准。

在每个环节中,都分布着大量的设备、传感器和执行器,它们之间需要进行高效的数据交互和精准的控制,以实现整个流水线的顺畅运行。

IO 模块应用介绍

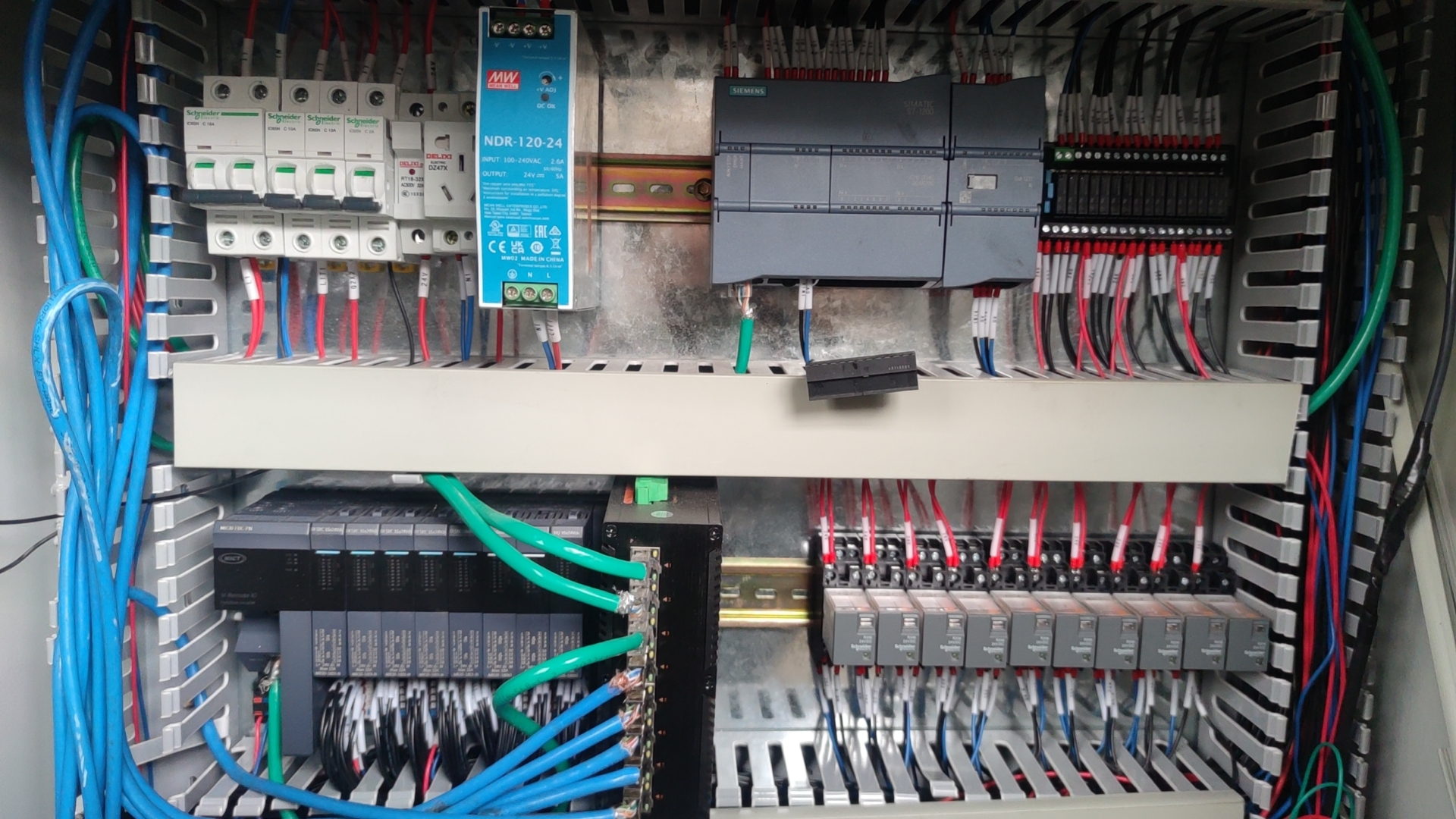

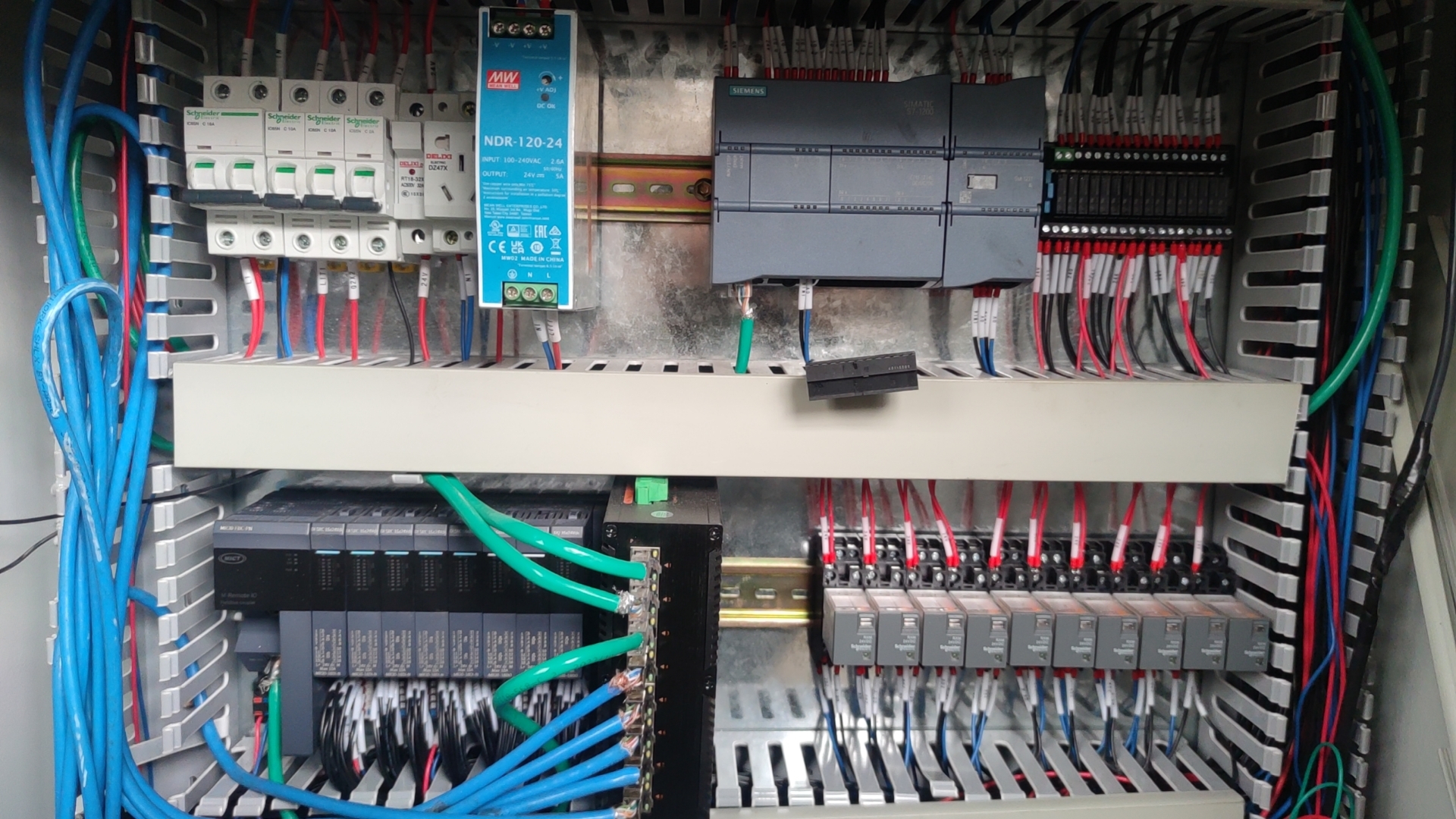

MR30 分布式 IO 模块基于模块化设计,具有体积小巧、结构紧凑、组合灵活的特点,并且具备丰富的兼容性,支持多种通信协议,如 ProfiNet、EtherNet/IP、Modbus TCP 等,能够与不同品牌、不同型号的设备协同工作,为汽车流水线的自动化控制提供了有力支持。

MR30分布式IO模块采用高速背板总线,轮询时间少于1ms,能够实时采集生产线上各种设备的运行数据。在冲压环节,它可以采集冲压机的压力、滑块位置、模具温度等数据;在焊接环节,能够获取焊接机器人的位置、焊接电流、电压等信息;在涂装环节,可采集涂胶机的胶水流量、喷枪压力、烘干炉温度等参数;在总装环节,能收集零部件装配位置传感器信号、拧紧力矩数据等。通过先进的通信协议,这些数据被快速传输至CPU,实现设备指令与状态信息的实时同步,为生产过程的精准控制提供了数据基础。

MR30 分布式 IO 模块的模块化设计使其具备出色的扩展能力。企业可以根据实际需求,轻松增加或减少 IO 模块,实现 IO 点的灵活增减。在引入新车型的生产时,可能需要增加一些用于检测新零部件位置的传感器和控制新装配设备的执行器,通过添加相应的 MR30 数字量输入和输出模块,即可快速完成系统扩展,无需对整个控制系统进行大规模改造,大大降低了升级成本和时间成本,为汽车生产的柔性化制造提供了可能。

应用成效

MR30 分布式IO模块的高速数据采集与传输能力,以及精准的设备控制,极大地缩短了生产周期,减少了设备等待时间。通过实时采集设备运行数据并进行精确控制,MR30确保了生产过程的一致性和稳定性;产品的模块化设计和可扩展性减少了系统升级与改造的成本;企业能够根据市场需求快速调整生产工艺和产能,通过灵活配置 MR30 分布式 IO 模块,实现生产线的快速重构。

返回

返回

全国服务热线

全国服务热线