在酿酒行业,从原料发酵到酒体灌装的每一个环节,都需要精准的参数控制与高效的设备协同。传统酿酒产线常因信号传输滞后、设备联动不畅、维护成本过高等问题,制约着产品品质的稳定性与生产效率的提升。明达 MR20 一体式 IO 以其集成化设计与强大的兼容性,成为破解这些难题的关键,为酿酒产线构建起稳定可靠的自动化控制中枢。

酿酒产线介绍

酿酒产线是一个融合生物发酵、温度调控、物料输送、质量检测等多环节的复杂系统,涵盖原料预处理、发酵、蒸馏、陈酿、勾调、灌装等核心工序。以某知名白酒企业的智能化产线为例,其涵盖 10 个发酵车间、3 条蒸馏生产线、2 条自动化灌装线,涉及搅拌电机、发酵罐、温控设备、输送泵等上百台(套)设备。

这类产线对自动化系统有着特殊要求:一方面,发酵过程中温度、湿度、pH 值等参数的微小波动,都可能影响酒醅的发酵品质,需要实时精准监测;另一方面,从原料输送到成品灌装的全流程需实现设备联动,任何一个环节的信号延迟都可能导致生产中断。传统分散式控制方案因布线繁琐、信号干扰大、维护困难等问题,已难以满足现代化酿酒产线的需求。

生产工艺介绍

某浓香型白酒产线的核心生产工艺可分为以下阶段,每个环节都对自动化控制有着严格依赖:

原料预处理:高粱、大米等原料经粉碎后,与稻壳按比例混合,通过输送皮带送入润粮罐。此环节需精准控制物料配比(误差需≤1%)和润粮水温(60-65℃),确保原料吸水均匀。

发酵阶段:混合后的物料装入发酵池,在 30-35℃的环境下进行为期 45 天的发酵。期间需实时监测池内温度(每 2 小时记录一次,波动需≤±1℃)、酒醅水分含量(保持 55%-60%),并通过搅拌设备定期翻料,确保微生物活性稳定。

蒸馏取酒:发酵完成的酒醅送入蒸馏锅,通过蒸汽加热(蒸汽压力控制在 0.3-0.4MPa)实现酒精与香味物质的分离。蒸馏过程中需根据馏出物的酒精度(实时检测,精度 ±0.5% vol)切换接酒阶段,分别收集头酒、中酒、尾酒。

灌装包装:基酒经勾调后进入灌装线,依次完成洗瓶、灌装、旋盖、贴标、装箱等工序。灌装量需控制在 ±2ml 以内,且设备需与上游储酒罐联动,实现缺料时自动停机预警。

I/O应用方式

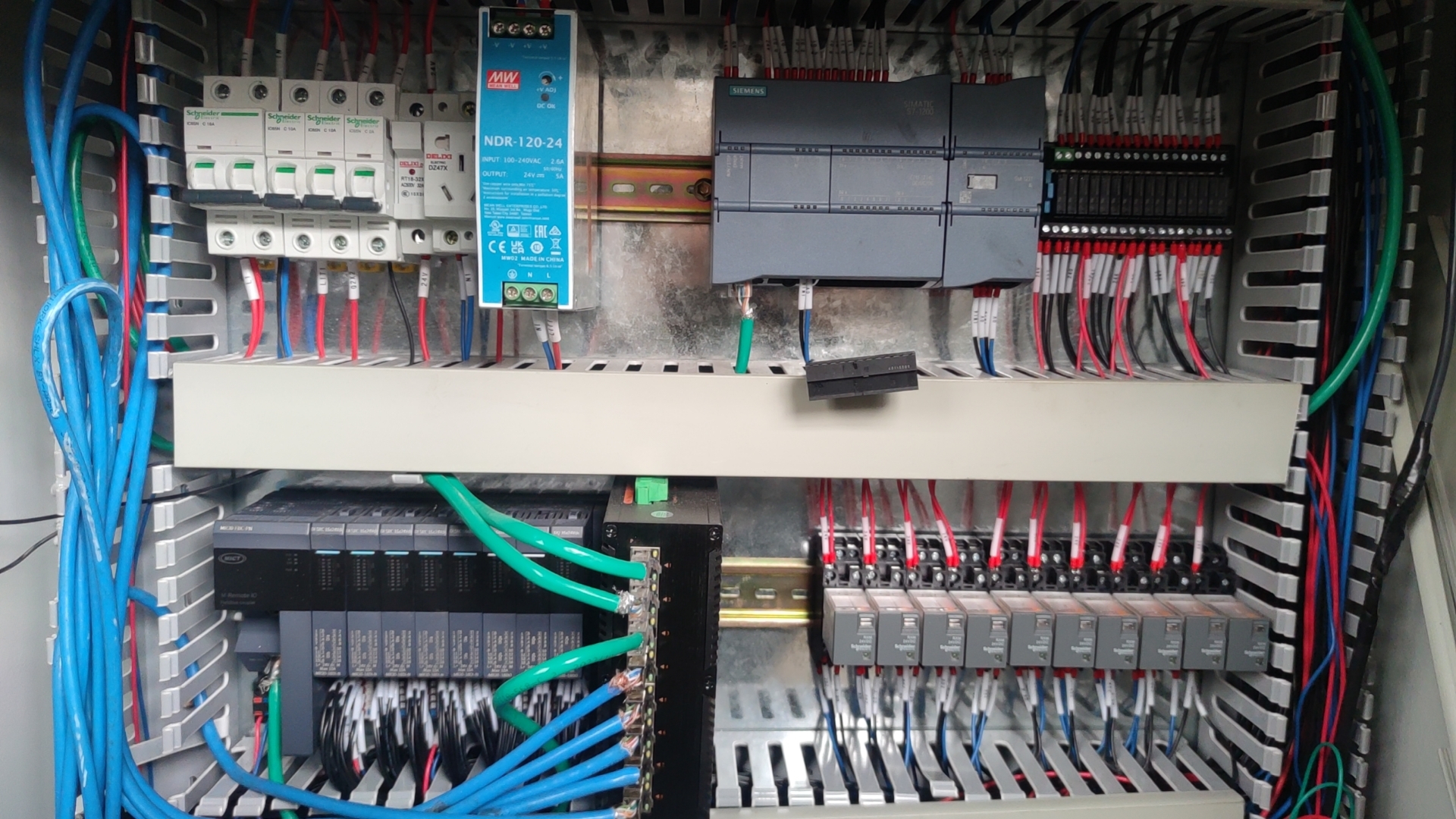

明达MR20一体式 IO以 “集成化控制 + 精准信号处理” 为核心,在酿酒产线中承担着信号枢纽与设备联动的关键角色,具体应用方式如下:

MR20一体式IO可一站式采集产线各环节的关键参数:发酵池内的温度传感器(PT100)、湿度传感器信号经模块高精度 A/D 转换(转换精度 0.1℃)后,实时传输至 PLC,确保温度波动超限时立即触发喷淋降温或加热升温指令;蒸馏锅的蒸汽压力变送器、酒精度检测仪信号通过模块处理后,与设定阈值比对,当酒精度低于 52% vol 时,自动切换至尾酒收集管路;灌装线的液位传感器、称重传感器信号经模块滤波处理,消除设备振动导致的信号干扰,确保灌装量检测精度达到 ±0.5ml。模块内置的抗干扰电路可有效抵御发酵车间潮湿环境与电机设备产生的电磁干扰,信号传输稳定性较传统方案提升 40%。

MR20一体 IO可直接驱动产线设备,实现工序无缝衔接:原料预处理阶段,模块接收 PLC 指令后,同步控制粉碎机电机(启停)、润粮罐进水阀(开度调节)、输送皮带变频器(转速控制),确保物料配比与输送速度精准匹配;发酵阶段,当检测到某发酵池温度超过 35℃时,模块立即输出信号启动搅拌电机翻料,并打开循环冷却水泵,待温度降至 32℃时自动停机;灌装线缺瓶时,模块接收光电传感器信号后,同步触发上游储酒罐阀门关闭、灌装头抬起,避免酒体浪费,待瓶子补给后自动恢复运行。这种 “信号采集 - 逻辑判断 - 执行控制” 的闭环响应时间≤50ms,彻底解决了传统产线设备联动滞后的问题。

应用成效

某白酒企业引入明达 MR20 一体式 IO 后,产线运行指标实现全方位优化:

产品品质稳定性显著提升:发酵阶段温度控制精度从 ±2℃提升至 ±0.5℃,酒醅出酒率提高 3%;蒸馏环节酒精度检测响应速度加快,中酒(优质基酒)占比提升 5%;灌装量误差从 ±3ml 降至 ±1ml,客户投诉率下降 60%。

生产效率大幅提高:设备联动响应时间从 150ms 缩短至 50ms,产线停机次数从每月 8 次减少至 2 次;发酵车间人工巡检频次从每 2 小时 1 次改为自动监测,节省人力成本 30%;灌装线速度从 120 瓶 / 分钟提升至 150 瓶 / 分钟,单日产能增加 2.4 万瓶。

维护成本降低:模块集成化设计减少了 60% 的布线故障,年度维护费用从 12 万元降至 5 万元;故障自诊断功能使维修时间从平均 4 小时缩短至 1 小时,设备综合效率(OEE)从 65% 提升至 82%。

明达MR20一体式 IO 以其 “精准采集、稳定传输、高效联动” 的核心优势,为酿酒产线构建起可靠的自动化控制网络。从发酵池的温度调控到灌装线的精准计量,它将每个环节的设备与数据紧密连接,不仅保障了酒体品质的稳定性,更推动酿酒行业从 “经验化生产” 向 “数据化控制” 跨越,为智能化酿造注入持久动力。

返回

返回

全国服务热线

全国服务热线