锂电池的制造是一个复杂且精密的过程,其制造产线工艺主要分为前段工序、中段工序和后段工序。每一个工序都包含多个关键步骤,对锂电池的性能和质量起着决定性作用。

行业痛点

随着新能源产业的蓬勃发展,锂电池制造产线在追求更高生产效率、更优产品质量的道路上不断探索。然而,传统的 I/O 系统在锂电池制造产线中暴露出诸多痛点,严重制约了产线的智能化升级和高效生产。

信号响应延迟:锂电池制造工艺中的许多环节,如高速涂布、快速卷绕、精准注液等,都对设备的动作响应速度提出了极高的要求,往往需要毫秒级甚至微秒级的实时控制。传统的 I/O 模块由于数据传输速率有限,信号处理能力不足,难以满足这种高速动作的需求,导致设备动作的精准性大打折扣。

布线复杂:锂电池制造产线通常规模较大,设备分布广泛,从极片制造区到电芯合成区,再到后段的化成封装区,各个区域的设备数量众多,节点繁杂。传统的布线方式需要为每个设备的每个信号点单独布线,连接到集中式的 I/O 控制柜。这不仅需要大量的线缆,占用了宝贵的生产空间,还使得布线布局错综复杂,宛如一团乱麻。

抗干扰能力不足:锂电池制造车间中存在着大量的电磁干扰源,如大功率电机、高频焊接设备、各类传感器和执行器等。在一些高精度检测环节,如绝缘耐压检测、内阻检测等,电磁干扰极易导致信号失真,使检测数据出现偏差,甚至产生错误的检测结果。

扩展性差:随着锂电池技术的不断创新和市场需求的变化,企业需要不断对产线进行升级或调整工艺。传统的 I/O 系统在扩展性方面存在明显的缺陷,当需要增加新的设备或功能时,往往需要重新配置硬件,包括更换更大容量的 I/O 模块、重新设计布线等。

工艺介绍

锂电池制造产线的前段工序是极片制造。前段工序的核心目标是完成正、负极极片的制造,这是整个锂电池制造的基础环节。具体包括搅拌、涂布、辊压、分切、制片、模切等环节。

首先,通过真空搅拌机,将正、负极固态电池材料充分混合均匀,再加入溶剂,搅拌成均匀的浆状,再利用涂布机将搅拌好的浆料均匀地涂覆在金属箔片上,随后烘干,制成正、负极片;然后借助辊压机对涂布后的极片进行进一步压实,以此提高电池的能量密度;使用分条机将较宽的整卷极片连续纵切成若干所需宽度的窄片;在制片机上对分切后的极片进行焊接极耳、贴保护胶纸、极耳包胶或采用激光切割成型极耳等操作,为后续的卷绕工艺做好准备;通过模切机将涂布后的极片冲切成型,使其满足后续工艺的形状和尺寸要求。

中段工序旨在完成电芯的制造。软包电池的制造主要包括叠片、竹叶与封装工艺。

采用叠片机将模切工序中制作的单体极片叠成锂离子电池的电芯,软包电池在叠片完成后,也需要通过注液机注入电解液,并使用封装设备进行封装,以完成电芯的制造。

后段工序的主要任务是完成化成封装,分为化成、分容、检测与分选等环节。

化成,即对注液封装后的电池进行首次充放电,这一过程具有两个核心目标。一是激活电极材料,二是在负极表面生成固体电解质界面膜。分容是对化成后的电芯进行容量与性能分选,;检测与分选,即利用充放电机、检测设备等,实时采集电芯充放电过程中的电压、电流、容量等数据及曲线,并结合静置前后的电压、内阻专项检测,为电芯的合格判定与分级提供核心依据,将不符合质量标准的电芯筛选出来,确保出厂的锂电池成品质量可靠。

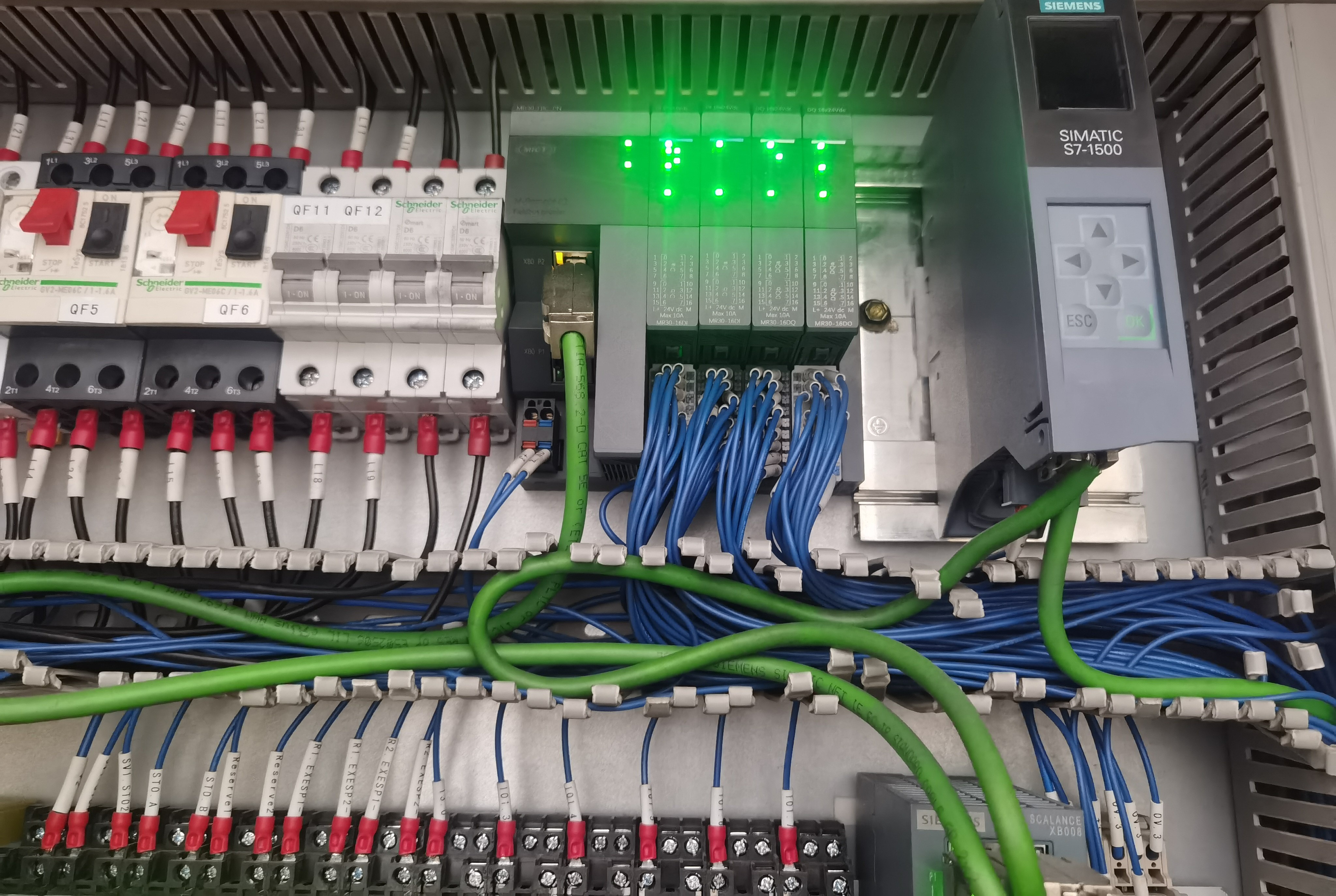

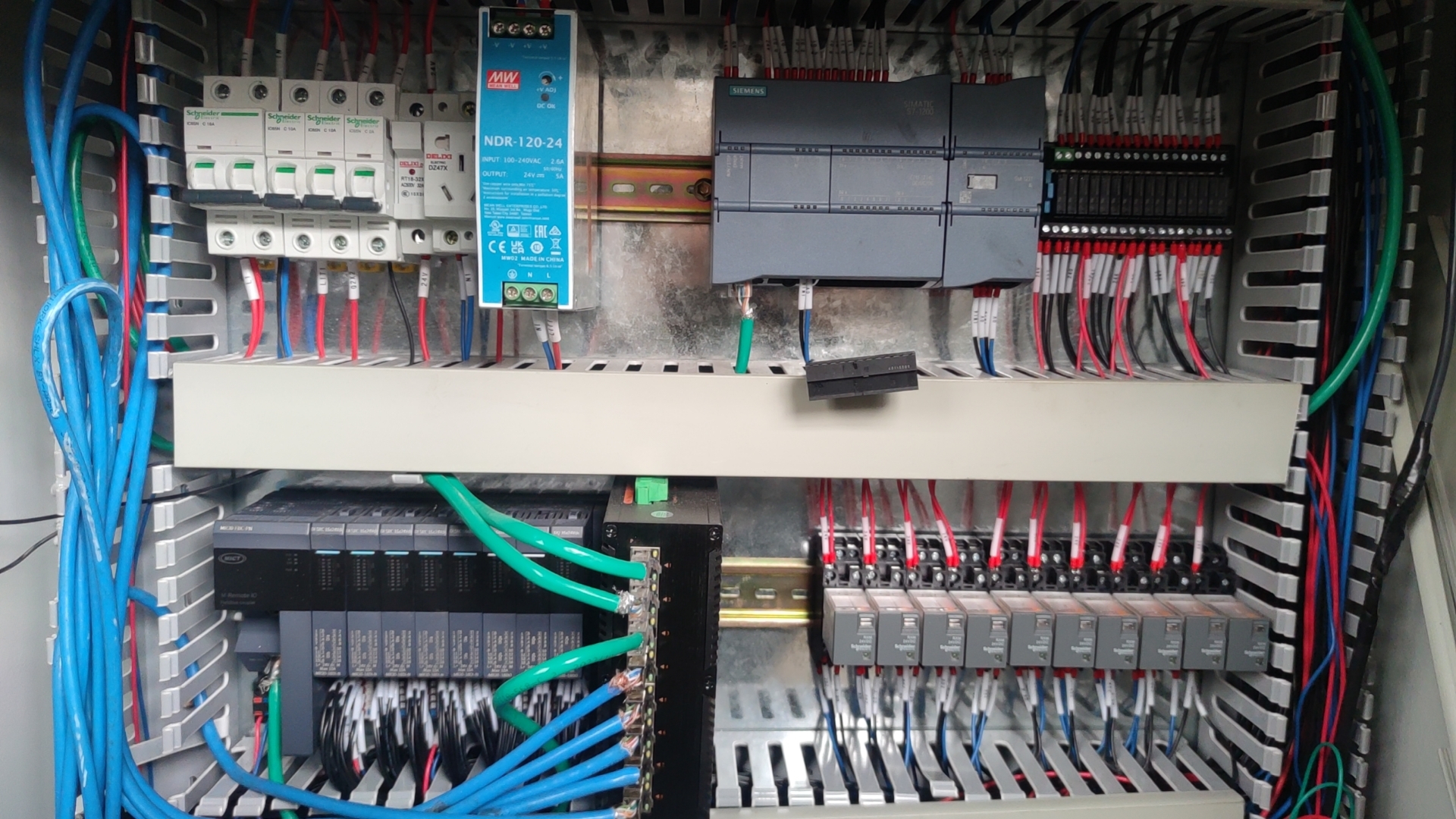

MR30分布式I/O应用方式

在锂电池制造产线中,MR30 分布式 IO 的多个模块针对不同工艺环节的需求实现了精准应用,其模块化设计与工艺特性的深度适配,成为解决产线痛点的核心支撑。

信号采集与检测

MR30-16DI采集极片分切工序分切刀的位置,精准捕捉传感器的开关量信号,传递给 PLC 控制系统,实时反馈刀片是否到位、极片边缘是否偏移,确保分切尺寸误差控制在 ±0.02mm 内,避免极片过切或未切透;在中段卷绕工艺中,该模块实时监测卷针的旋转角度、隔膜与极片的对齐状态;分选环节中,DI 模块集中采集电池外观检测的视觉传感器触发信号、重量分选秤的启停信号。

MR30-08AI-I4W采集前段搅拌工序中搅拌罐内的浆料粘度、液位高度等连续量参数,经该模块转换为数字信号后上传至控制系统,实时调节搅拌转速和进料量,避免浆料沉淀或溢出;采集辊压工序中辊压机的压辊压力,当压力偏离设定值时,触发控制系统调节液压缸压力,避免极片厚度超差。

MR30-08AI-TC采集涂布机的烘箱温度,模块将温度信号转换后反馈给 PLC,通过 PID 算法调节加热管功率,确保烘箱内温度波动≤±1℃,保障极片浆料的均匀干燥。

信号控制

MR30-16DO在前段涂布工序中输出开关量信号,精准控制电磁阀的通断时长,实现刮刀压力的阶梯式调节,确保极片涂层厚度均匀性。中段软包电池封装工序中,热封刀的加热启停、封头压合动作由气缸驱动,DO 模块输出信号控制气缸电磁阀,配合温度传感器的反馈,实现热封时间与压力的精准匹配,避免封装漏液或过封导致的电芯损坏。后段化成工艺中,模块输出启停信号,同步控制多组夹具的协同动作。

涂布机的放卷、涂布、收卷三个环节需保持速度同步,MR30-08AO-I输出 4-20mA 模拟信号,控制伺服驱动器的转速指令,通过动态调节收卷电机速度,补偿极片张力变化;中段注液工序中,注液泵的流量需根据电芯型号动态调整,该模块输出模拟信号控制比例阀开度,结合重量传感器的反馈,实现注液量精度控制;后段分容工序中,分容柜的充放电电流需按工艺曲线动态变化,模块输出信号控制电源模块的电流输出,确保电流调节响应时间≤100ms,满足不同电芯的分容曲线要求。

应用成效

在某头部锂电池企业的生产线上,MR30分布式IO的应用带来了一系列令人瞩目的成效。在效率提升方面,得益于其高速总线的实时响应能力,涂布工序的速度提高了 30%,原本需要较长时间完成的涂布任务,现在能够在更短的时间内高质量交付。卷绕工序也因为 MR30 对张力的精准控制,避免了频繁的停机调整,使得整体生产效率大幅提升。在成本降低上,模块化设计使得硬件配置更加精准,减少了不必要的硬件冗余,布线成本节省了 40%,降低了因布线复杂带来的维护成本。

返回

返回

全国服务热线

全国服务热线