在城镇污水处理的关键节点,泵站的高效稳定运行直接关乎民生与环境安全。面对分散部署、环境复杂、数据孤岛等挑战,在某地区泵站运维系统建设中,MBox2系列工业智能网关作为核心通讯枢纽,成功打造了安全、可靠、智能的远程运维管理体系,助力行业树立数字化运维新标杆。

污水泵站运维痛点

环节恶劣:城镇污水泵站长期处于高湿度、高污染的恶劣环境,污水中含有的硫化氢、氨气等腐蚀性气体,以及酸碱物质会持续侵蚀设备金属部件;潮湿空气易在电气元件表面形成冷凝水,导致短路或绝缘性能下降。传统工控设备因防护等级不足、材质抗腐蚀性弱,频繁出现电路故障、机械卡滞等问题,不仅大幅缩短设备使用寿命,还需投入大量人力物力进行检修维护,增加运营成本的同时,更易引发污水溢流等安全隐患。

数据割裂:各污水泵站的监测设备、控制系统和管理平台相互独立,缺乏统一的数据标准和通信协议。不同厂家设备产生的数据格式各异,难以实现互联互通,导致数据无法共享和协同处理,形成信息孤岛,严重影响运维管理的整体效能。

响应滞后:城镇污水泵站内设备众多,包括水泵、格栅机、液位传感器等。在传统运维模式下,工作人员需要定期前往各个泵站进行巡检,手动记录设备运行参数,如水位高度、水泵转速、电流电压等。这种方式不仅耗费大量人力和时间,而且巡检频率有限,无法实时掌握设备运行状态。

运维成本高:频繁的人工巡检、设备故障导致的紧急维修以及低效的运行管理,使得污水泵站的运维成本居高不下。人力成本、设备维修成本和能源消耗成本不断增加,给城市污水处理部门带来了较大的经济压力。

解决方案

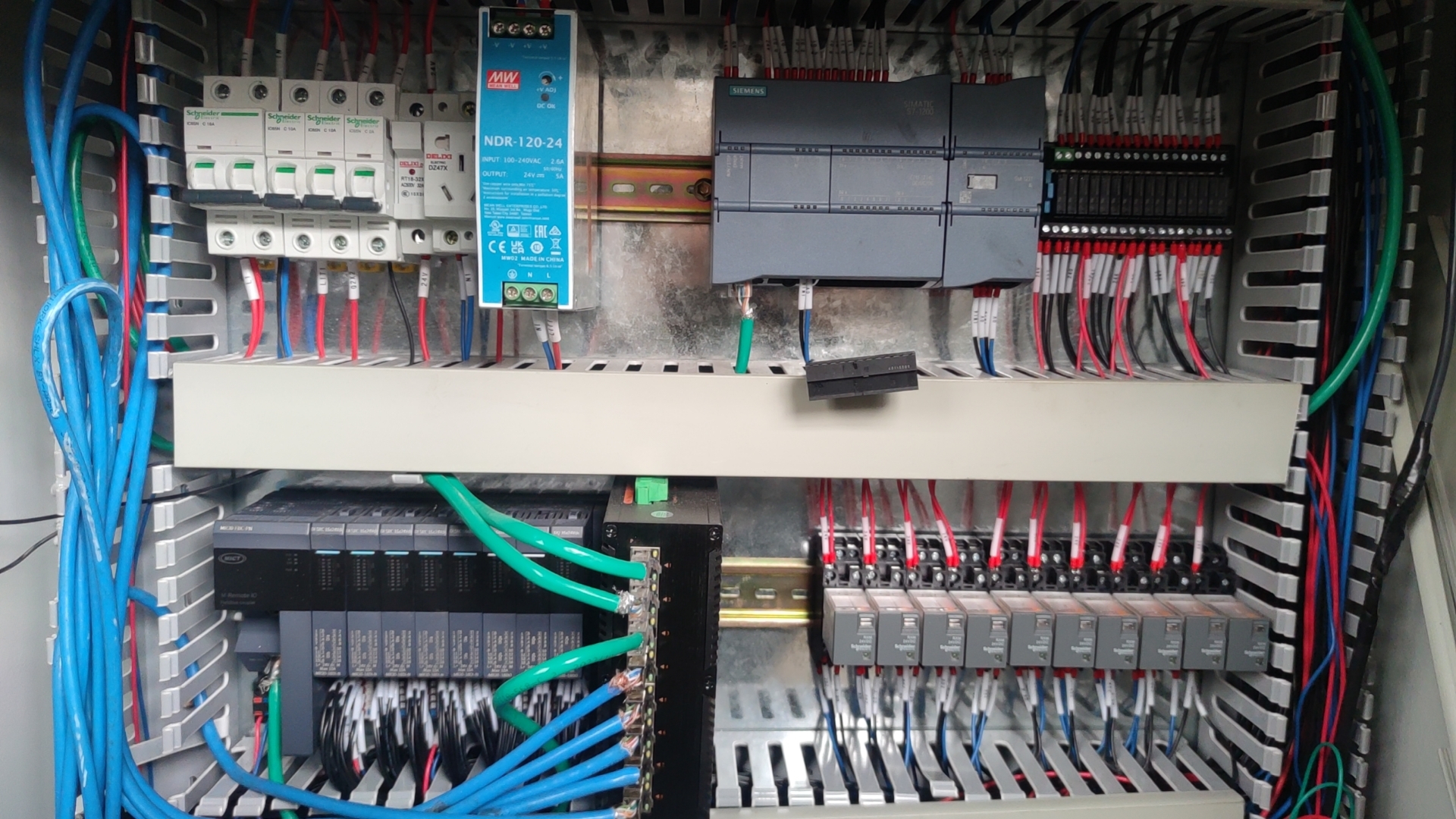

明达MBox20系列网关具备强大的数据采集能力,可通过多种通信接口,如 RS485、以太网等,与污水泵站内的各类设备和传感器进行无缝连接。无论是水泵的运行状态数据、格栅机的工作参数,还是液位、流量、水质等环境监测数据,都能被实时采集。采集到的数据经过处理后,通过 4G/5G、以太网等网络方式快速、稳定地传输至云端服务器。借助云平台,运维人员可以随时随地通过电脑、手机等终端设备查看污水泵站的实时运行数据,实现对泵站的远程实时监控,打破时间和空间限制。

系统内置多维度风险预警机制,支持对泵机过载、水位超限、能耗异常、设备故障等风险场景自定义阈值规则,可根据污水泵站不同工况需求灵活配置。依托毫秒级数据采集与分析能力,一旦监测指标触发预警条件,将通过手机短信、明达云平台等同步推送告警信息。

网关还有以下特点:

工业级可靠连接:宽温设计(-40℃~75℃)与IP30防护等级,无惧泵站高湿、震动环境;4G实时数据+断网缓存,保障7×24小时数据不间断回传

多协议智能融合:内置300+工业协议库(Modbus/PPI/S7等),无缝对接泵站内PLC、液位计、能耗表等异构设备;边缘计算能力:实时处理流量、压力、设备状态数据,降低云端负载

断点续传保安全:本地数据缓存与断网自动续传功能,确保极端天气下数据零丢失

方案成效

采用明达MBox20网关后,污水泵站实现了远程实时监控和智能化管理。

运维人员无需频繁前往现场巡检,通过云端平台就能及时掌握设备运行状态和各项数据,减少了现场操作时间,整体运维效率提升超过 50%;减少了人工巡检的频次和人力投入,降低了人力成本,综合运维成本降低了30% 以上,为城市污水处理部门节省了大量资金;网关的实时监控和智能预警功能,能够及时发现设备异常和潜在风险,提前采取措施进行处理,有效避免了设备故障导致的污水溢流等事故发生,保障了城市排水系统的稳定运行。

返回

返回

全国服务热线

全国服务热线